Способ разработки неоднородного нефтяного пласта. Нафиков асхат ахтямович татнефть

Информация об организации

Председатель Городского родительского комитета – Нафиков Асхат Ахтямович

Тел.: 89173988377 (Whatsapp, Telegram)

Адрес: 423450, г. Альметьевск, МБОУ «СОШ№24»

E-mail: [email protected]

Страница комитета в Instagram: @grk_almet

Заместитель Председателя Городского родительского комитета – Петракова Юлия Викторовна

Тел.: 89046760338

Заместитель Председателя Городского родительского комитета – Галимов Тимур Зуфарович

Тел.: 89179193335

Последнее обновление: 10 августа 2017, 10:09

almetyevsk.tatar.ru

Эмульгатор инвертных эмульсий

Изобретение относится к эмульгаторам инвертных эмульсий и может быть использовано при получении однородной смеси двух несмешивающихся жидкостей, таких как нефть и вода, применяющихся в нефтедобывающей промышленности для увеличения нефтеотдачи пластов на поздней стадии разработки. Описан эмульгатор инвертных эмульсий, содержащий маслорастворимое поверхностно-активное вещество в виде оксиэтилированного алкилфенола АФ9-6, жирную кислоту в соотношении 2:1 и углеводородный растворитель, при этом эмульгатор содержит в качестве жирной кислоты олеиновую кислоту, а в качестве углеводородного растворителя - бензолсодержащую фракцию, причем суммарная концентрация оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты в эмульгаторе составляет 15-39%, остальное - углеводородный растворитель. Технический результат – упрощение процесса приготовления эмульгатора, повышение агрегативной устойчивости эмульсий, улучшенная технологичность процесса и сокращение материальных затрат. 3 табл.

Изобретение относится к эмульгаторам инвертных эмульсий и может быть использовано при получении однородной смеси двух несмешивающихся жидкостей, таких как нефть и вода, применяющихся в нефтедобывающей промышленности для увеличения нефтеотдачи пластов на поздней стадии разработки.

Известен эмульгатор эмультал (Кистер Э.Г. и др. Эмультал-эмульгатор инвертных эмульсионных буровых растворов // Бурение. - 1974. - 12, - С. 15-18), представляющий собой смесь сложных эфиров олеиновой, линоленовой, линолевой, а также смоляных кислот, содержащихся в дистилляте таллового масла, и триэтаноламина.

К недостаткам эмультала относятся низкая эмульгирующая способность, особенно по отношению к углеводородным средам с низким содержанием ароматических углеводородов, приводящая к увеличению эксплуатационных расходов эмульгатора, и высокая температура застывания, вызывающая трудности в использовании эмульгатора в холодный период времени.

Известен эмульгатор Нефтенол НЗт (патент РФ №2140815, В01F 17/00, 17/16, опубл. 10.11.1999), который включает маслорастворимое поверхностно-активное вещество - соли алкилполиаминов и жирных кислот общей формулы R-[Nh3+Ch3)3]nNh4+[R1COO]-n, где R, R1 - углеводородные радикалы жирных кислот из ряда С8-С24, n=2-3, полярный растворитель - жирные спирты или отходы их производства и углеводородный растворитель. Недостатками эмульгатора являются его низкая агрегативная устойчивость, неудовлетворительные реологические свойства получаемых на его основе эмульсий.

Наиболее близким к предложенному техническому решению является эмульгатор инвертных эмульсий Нефтенол НЗ (патент RU №2062142 С1, В01F 17/34, В01F 17/40, В01F 17/42, С09K 7/06, опубл. 20.06.1996), который содержит в своем составе сложные эфиры кислот таллового масла и триэтаноламина, эфиры кислот таллового масла и оксиэтилированного алкиламина и углеводородный растворитель (ароматизированную углеводородную фракцию) при следующем соотношении компонентов, мас.%:

Маслорастворимое поверхностно-активное вещество (ПАВ) - 41,0-55,0

Углеводородный растворитель - до 100,0.

Маслорастворимое поверхностно-активное вещество включает в себя: продукт взаимодействия кислот таллового масла и триэтаноламина - 40-50%, продукт взаимодействия кислот таллового масла и оксиэтилированного алкиламина - 1-5, оксиэтилированный алкилфенол - 1-10,0.

Недостатками эмульгатора по прототипу являются: высокая стоимость, многостадийный процесс приготовления состава, требующий нагрева до 160-180°С, недостаточная агрегативная устойчивость эмульсий, получаемых на его основе и высокая исходная вязкость этих эмульсий, осложняющих технологию закачки в пласт.

В предлагаемом изобретении решаются технические задачи упрощения процесса приготовления эмульгатора, повышения агрегативной устойчивости обратных эмульсий, получаемых на основе предлагаемого эмульгатора, улучшения технологичности процесса закачки эмульсий на основе предлагаемого эмульгатора и сокращения материальных затрат.

Решение указанных задач достигается с помощью эмульгатора инвертных эмульсий, содержащего маслорастворимое поверхностно-активное вещество в виде оксиэтилированного алкилфенола АФ9-6 и жирную кислоту в соотношении 2:1, углеводородный растворитель.

Новым является то, что в качестве жирной кислоты используют олеиновую кислоту, а в качестве углеводородного растворителя - бензолсодержащую фракцию, причем суммарная концентрация оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты в эмульгаторе составляет 15-39%, остальное - углеводородный растворитель.

В качестве маслорастворимого поверхностно-активного вещества используется оксиэтилированный алкилфенол АФ9-6 (ТУ 2483-077-05766801-98).

В качестве олеиновой кислоты используется кислота олеиновая техническая (ТУ 9145-004-16370970-2013), марки Б-115 (ТУ 91451724731297-94) или аналоги.

В качестве углеводородного растворителя - бензолсодержащая фракция, являющаяся побочным продуктом процесса каталитического реформинга, которая представляет собой смесь ароматических, нафтеновых и парафиновых углеводородов, с содержанием ароматических углеводородов не менее 20% (по массе), получаемая на нефтеперерабатывающей установке НГДУ «Елховнефть» ПАО «Татнефть» ТУ 0258-007-06320171-2016 - растворитель промышленный (РП).

Использование побочного продукта снижает стоимость растворителя, в конечном счете, стоимость эмульгатора практически в 2 раза ниже по сравнению с прототипом.

Сущность изобретения.

Эмульсией называется микрогетерогенная система, состоящая из взаимно нерастворимых жидкостей, одна из которых распределена в другой в виде капелек. Чтобы придать эмульсии относительную устойчивость, используют специальные вещества - стабилизаторы, называемые эмульгаторами. Действие эмульгаторов основано на способности поверхностно-активных веществ снижать межфазное поверхностное натяжение в двухкомпонентной гетерогенной системе (вода и углеводород) и образовывать агрегативно устойчивые эмульсии. При использовании маслорастворимых ПАВ в качестве эмульгатора образуются инвертные (гидрофобные, обратные) эмульсии.

В качестве эмульгатора в предлагаемой заявке используется ПАВ - оксиэтилированный алкилфенол АФ9-6. Дифильные молекулы АФ9-6 адсорбируются на межфазной поверхности и способствуют образованию устойчивых эмульсий. Для повышения агрегативной устойчивости инвертных эмульсий в эмульгатор дополнительно вводится жирная кислота - олеиновая кислота, которая содержит еще больше дифильных (гидрофобных и гидрофильных) групп, благодаря которым повышается устойчивость получаемых эмульсий.

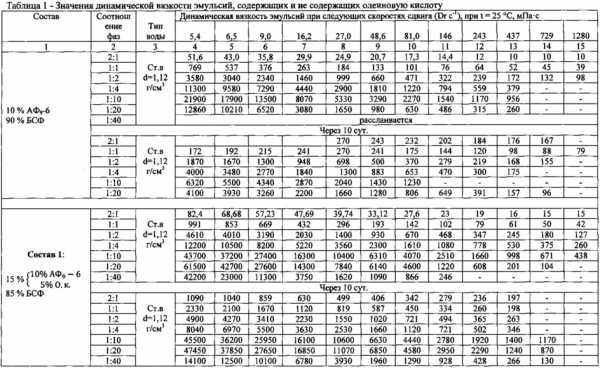

Введение олеиновой кислоты в состав эмульгатора способствует получению на его основе более устойчивых инвертных эмульсий, которые обладают повышенной вязкостью и способны выдерживать многократное разбавление водой. В табл. 1 приведены значения динамической вязкости эмульсий, полученных в присутствии и без олеиновой кислоты, в процессе разбавления их минерализованной водой с плотностью d=1,12 г/см3 в различных соотношениях.

Динамическая вязкость эмульсий, полученных на основе эмульгатора, содержащего олеиновую кислоту и без нее при одной и той же скорости сдвига, например, 5,4 с-1 и одинаковой степени разбавления, например 1:10, составляет соответственно 43700 мПа с (исходная вязкость 82 мПа⋅с) и 21900 мПа⋅с. Концентрация оксиэтилированного алкилфенола АФ9-6 составляла 10% в обоих случаях, а концентрация олеиновой кислоты равнялась 5%, при этом суммарная концентрация оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты равнялась 15% во втором случае. Введение олеиновой кислоты в состав эмульгатора в 1,6-4,8 раза повышает вязкость получаемой на его основе эмульсии, разбавленной водой. Хорошая эмульсия должна иметь невысокую исходную вязкость, многократно возрастающую при смешении ее с закачиваемой водой, и сохранять агрегативную устойчивость во времени.

Эмульсии, не содержащие олеиновую кислоту, выдерживают 20-кратное разбавление, но при дальнейшем введении воды расслаиваются, т.е. разрушаются.

Эмульсии, содержащие в качестве жирной кислоты олеиновую кислоту, с суммарной концентрацией оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты, равной 15%, через 10 суток наблюдения оставались устойчивыми. Они были однородные без следов отделения воды, выдерживали 40-кратное разбавление водой, при этом сохраняя технологические свойства. Максимальная динамическая вязкость этих эмульсий, содержащих олеиновую кислоту, через 10 суток хранения снизилась в 1,3 раза, при этом вязкость эмульсий без олеиновой кислоты снизилась в 3,5 раза (табл. 1). Следовательно, добавка олеиновой кислоты в состав предлагаемого эмульгатора способствует повышению агрегативной устойчивости эмульсий на его основе в 20 раз и улучшению технологических свойств эмульсий в три раза.

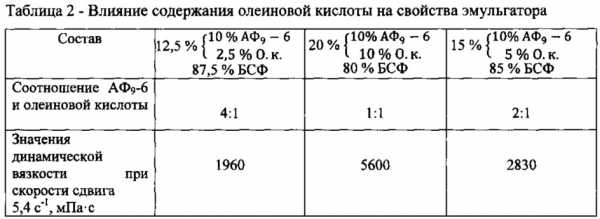

С целью выбора оптимального соотношения в эмульгаторе оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты были испытаны составы, содержащие указанные компоненты в разных соотношениях: 4:1, 1:1, 2:1. В табл. 2 приведены результаты этих испытаний.

При соотношении АФ9-6 и олеиновой кислоты в эмульгаторе, равном 4:1, вязкость полученной эмульсии низкая (1960 мПа⋅с) для создания в пласте удовлетворительного фильтрационного сопротивления, особенно в высокопроницаемых пластах. При соотношении АФ9-6 и олеиновой кислоты 1:1 из-за высокой исходной вязкости (5600 мПа⋅с) полученной эмульсии могут возникнуть затруднения при ее закачке. Поэтому выбираем оптимальное соотношение компонентов АФ9-6 и олеиновой кислоты в эмульгаторе, равное 2:1, с вязкостью 2830 мПа⋅с, при этом суммарная концентрация этих компонентов в эмульгаторе составляет 15%.

Примеры 1-3, приведенные в табл. 3, описывают технологию получения товарной формы предлагаемого эмульгатора инвертных эмульсий, содержащего маслорастворимое поверхностно-активное вещество в виде оксиэтилированного алкилфенола АФ9-6 и жирную кислоту в соотношении 2:1, углеводородный растворитель, при этом суммарная концентрация оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты в эмульгаторе составляет 15-39%, остальное - углеводородный растворитель - бензолсодержащая фракция. Указанный диапазон суммарной концентрации оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты выбран исходя из технологической эффективности эмульгатора и экономической целесообразности, которые приведены ниже. При приготовлении составов в промысловых условиях погрешности при измерении объемов и соотношений реагентов не должны превышать ±10%.

Примеры приготовления составов.

Состав 1. Суммарная концентрация оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты в эмульгаторе составляет 15%. В мерную колбу емкостью 100 мл приливается 10 мл маслорастворимого поверхностно-активного вещества.

АФ9-6 и 5 мл олеиновой кислоты в соотношении 2:1 перемешивается, доливается 85 мл растворителя - бензолсодержащей фракции (до метки). Все хорошо встряхивается в течение 5-10 мин до образования гомогенного продукта. Готовый полученный эмульгатор представляет собой бесцветную прозрачную жидкость с плотностью 733 кг/м3, температурой застывания минус 30°С.

Состав 2. Суммарная концентрация оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты в эмульгаторе составляет 30%.

В мерную колбу емкостью 100 мл приливается 20 мл маслорастворимого поверхностно-активного вещества АФ9-6 и 10 мл олеиновой кислоты, перемешивается, доливается 70 мл растворителя - бензолсодержащей фракции (до метки). Все хорошо встряхивается в течение 5-10 мин до образования гомогенного продукта, после чего состав готов для применения. Готовый полученный эмульгатор представляет собой бесцветную прозрачную жидкость с плотностью при температуре 20°С, равной 790 кг/м3, динамической вязкостью - 1,51 мПа⋅с, температурой застывания ниже минус 30°С.

Состав 3. Суммарная концентрация оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты в эмульгаторе составляет 39%. В мерную колбу емкостью 100 мл приливается 26 мл маслорастворимого поверхностно-активного вещества АФ9-6 и 13 мл олеиновой кислоты, перемешивается, доливается 61 мл растворителя - бензолсодержащей фракции (до метки). Все хорошо встряхивается в течение 5-10 мин до образования гомогенного продукта, после чего состав готов для применения. Готовый полученный эмульгатор представляет собой бесцветную прозрачную жидкость с плотностью при температуре 20°С, равной 837 кг/м3, динамической вязкостью - 3,63 мПа⋅с, температурой застывания ниже минус 30°С.

Состав 4. Суммарная концентрация оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты в эмульгаторе составляет 6%. В мерную колбу емкостью 100 мл приливается 4 мл маслорастворимого поверхностно-активного вещества АФ9-6 и 2 мл олеиновой кислоты в соотношении 2:1, перемешивается, доливается 94 мл растворителя - бензолсодержащей фракции (до метки). Все хорошо встряхивается в течение 5-10 мин до образования гомогенного продукта. Готовый полученный эмульгатор представляет собой бесцветную прозрачную жидкость с плотностью 730 кг/м3, температурой застывания минус 30°С.

Прототип. Приготовление эмульгатора Нефтенол НЗ по прототипу осуществлялось в следующей последовательности. В трехгорлый реактор, снабженный мешалкой, насадкой Дина Старка и термометром, загружают 155 г таллового масла с кислотным числом 156 мг КОН/г, 70 г триэтаноламина и 12 г кубового остатка от производства диметилэтаноламина. Смесь нагревают до 160-180°С и выдерживают при этой температуре в течение 6 ч при перемешивании. За время реакции отгоняется 8,6 мл воды. Образовавшийся продукт представляет собой подвижную жидкость темно-коричневого цвета с плотностью 990 кг/м3, температурой застывания - 10°С, кислотным числом 10,3 мг КОН/г, межфазным натяжением 1%-ного раствора в дизельном топливе на границе с дистиллированной водой 2,0 мН/м и содержит в своем составе 88% эфиров кислот таллового масла и триэтаноламина, 12% эфиров кислот таллового масла и оксиэтилированного диметиламина. Затем получают эмульгатор. Для этого в лабораторный стакан помещают 45 г продукта, полученного по вышеприведенному описанию, нагревают до 40°С и вливают при перемешивании нагретый до 60°С углеводородный растворитель (55 г). Смесь перемешивают в течение 10-15 мин до образования гомогенного продукта. Он представляет собой вязкую жидкость коричневого цвета с плотностью 908 кг/м3, температурой застывания минус 42°С, кислотным числом 4,8 мг КОН/г и межфазным натяжением 1%-ного раствора в дизельном топливе на границе с дистиллированной водой 2,1 мН/м.

Как видно из вышеприведенных примеров, процесс приготовления предлагаемого эмульгатора намного проще: во-первых, меньше смешиваемых компонентов - всего три в отличие от прототипа, где используется четыре компонента. Процесс получения эмульгатора состоит из одной стадии смешения при комнатной температуре в отличие от получения эмульгатора Нефтенол НЗ по прототипу, который на первой стадии получения нагревается до температуры 160-180°С и выдерживается при этой температуре в течение 6 ч при перемешивании, затем в полученный на первой стадии продукт с температурой 40°С вливают при перемешивании нагретый до 60°С углеводородный растворитель.

Все указанные преимущества предлагаемого эмульгатора способствуют сокращению материальных затрат.

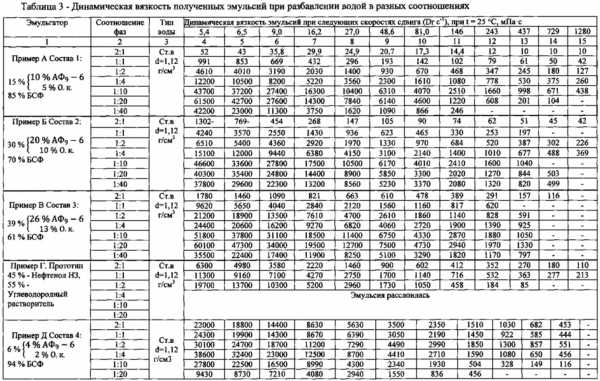

На основе вышеприведенных составов предлагаемого и известного эмульгаторов готовились инвертные эмульсии с разным содержанием воды, определялась динамическая вязкость полученных эмульсий на ротационном вискозиметре. В табл.3 приведены значения динамической вязкости эмульсий, полученных на основе разных концентраций предлагаемого эмульгатора и известного эмульгатора Нефтенол НЗ, разбавленных водой в соотношениях от 1 до 40.

Пример А.

Инвертные эмульсии готовили следующим образом. В расчетное количество эмульгатора по составу 1 вводится вода минерализованная (сточная, пластовая) в объемном соотношении 2:1 при механическом перемешивании в течение 10-15 мин. Затем вводится следующая порция воды в объемном соотношении с исходным объемом эмульгатора 1:1 при механическом перемешивании в течение 10-15 мин. После этого вводится следующая порция воды в объемном соотношении с исходным объемом эмульгатора 1:2 при механическом перемешивании в течение 10-15 мин. Повторяется аналогичное разбавление водой в соотношениях 1:4, 1:10, 1:20. При этом после каждого разбавления эмульгатора минерализованной водой определяется динамическая вязкость полученных эмульсий.

В результате получается густая устойчивая эмульсия типа "вода в масле" желтоватого оттенка.

Аналогичным образом готовили эмульсии другого состава.

Пример Б.

В расчетное количество эмульгатора по составу 2 вводится вода минерализованная (сточная, пластовая) в объемном соотношении 2:1 при механическом перемешивании в течение 10-15 мин. Затем вводится следующая порция воды в объемном соотношении с исходным объемом эмульгатора 1:1 при механическом перемешивании в течение 10-15 мин. После этого вводится следующая порция воды в объемном соотношении с исходным объемом эмульгатора 1:2 при механическом перемешивании в течение 10-15 мин. Повторяется аналогичное разбавление водой в соотношениях 1:4, 1:10, 1:20, 1:30, 1:40. При этом после каждого разбавления эмульгатора минерализованной водой определяется динамическая вязкость полученных эмульсий.

Пример В.

В расчетное количество эмульгатора по составу 3 вводится вода минерализованная (сточная, пластовая) в объемном соотношении 2:1 и при механическом перемешивании в течение 10-15 мин. Затем вводится следующая порция воды в объемном соотношении с исходным объемом эмульгатора 1:1 при механическом перемешивании в течение 10-15 мин. После этого вводится следующая порция воды в объемном соотношении с исходным объемом эмульгатора 1:2 при механическом перемешивании в течение 10-15 мин. Повторяется аналогичное разбавление водой в соотношениях 1:4, 1:10, 1:20, 1:30, 1:40. При этом после каждого разбавления эмульгатора минерализованной водой определяется динамическая вязкость полученных эмульсий.

Пример Г. В табл. 3 также приведены значения динамической вязкости эмульсий, полученных на основе известного эмульгатора Нефтенол НЗ (прототип), разбавленных в тех же соотношениях воды и углеводородной фазы в эмульсии.

При приготовлении эмульсий по прототипу сначала в расчетное количество эмульгатора вводится вода минерализованная (сточная, пластовая) в объемном соотношении 2:1 при механическом перемешивании в течение 10-15 мин. Затем вводится следующая порция воды в объемном соотношении с исходным объемом эмульгатора 1:1 при механическом перемешивании в течение 10-15 мин. После этого вводится следующая порция воды в объемном соотношении с исходным объемом эмульгатора 1:2 при механическом перемешивании в течение 10-15 мин. Повторяется аналогичное разбавление водой в соотношениях 1:4, 1:10, 1:20, 1:30, 1:40. При этом после каждого разбавления эмульгатора минерализованной водой определяется динамическая вязкость полученных эмульсий.

Как видно из табл. 3, эмульсии, полученные на основе предлагаемого эмульгатора, выдерживают 40-кратное разбавление водой, сохраняя при этом агрегативную устойчивость и высокие значения динамической вязкости. Максимум динамической вязкости приходится на 20-кратное разбавление, видимо, при дальнейшем разбавлении силы взаимного притяжения между отдельными частицами дисперной фазы эмульсии ослабевают. Эмульсии, полученные на основе известного эмульгатора Нефтенол-НЗ, не выдерживают даже 4-кратного разбавления водой. При соотношении 1:4 эмульгатора и воды начинается процесс расслоения эмульсии, вода выделяется в отдельную фазу и эмульсия полностью разрушается. Следовательно, агрегативная устойчивость эмульсий, полученных на основе предлагаемого эмульгатора, практически в 10 раз выше устойчивости эмульсий, полученных на основе известного эмульгатора.

Пример Д. В табл.3 также приведены значения вязкости эмульсий, полученных на основе предлагаемого эмульгатора, в котором суммарная концентрация оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты в эмульгаторе составляет 6%, т.е. ниже предлагаемого интервала концентрации указанных реагентов. Снижение концентрации оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты в эмульгаторе ниже предлагаемого интервала концентрации ведет к значительному увеличению начальной вязкости исходной эмульсии при смешении эмульгатора и воды в соотношении 2:1. Высоковязкая эмульсия создает дополнительные трудности при закачке ее в пласт, требуется создавать более высокий градиент давления для продвижения ее по пласту. Для сравнения - значение исходной вязкости состава 4 (22000 мПа⋅с) более чем в 400 раз выше исходной вязкости состава 1 (52 мПа⋅с), соответственно пропорционально возрастает и нагрузка на насосное оборудование для закачки данной эмульсии.

Увеличение содержания в эмульгаторе суммарной концентрации оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты выше 39% не рентабельно, поскольку произойдет существенное удорожание готового продукта. Снижение содержания основного вещества (15-39%) в предлагаемом эмульгаторе без ухудшения технологических свойств является еще одним преимуществом над известным эмульгатором, в котором содержание основного вещества составляет 41,0-55,0%.

Предлагаемый эмульгатор инвертных эмульсий, содержащий маслорастворимое поверхностно-активное вещество в виде оксиэтилированного алкилфенола АФ9-6 и жирную кислоту в соотношении 2:1, углеводородный растворитель, отличающийся тем, что в качестве жирной кислоты используют олеиновую кислоту, а в качестве углеводородного растворителя - бензолсодержащую фракцию, причем суммарная концентрация оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты в эмульгаторе составляет 15-39%, обладает следующими преимуществами:

- процесс приготовления предлагаемого эмульгатора намного проще: процесс получения эмульгатора состоит из одной стадии смешения компонентов (число которых меньше, чем у прототипа) при комнатной температуре в отличие от получения эмульгатора Нефтенол НЗ по прототипу, который на первой стадии получения нагревается до температуры 160-180°С и выдерживается при этой температуре в течение 6 ч при перемешивании и вливается нагретый до 60°С углеводородный растворитель;

- агрегативная устойчивость эмульсий, полученных на основе предлагаемого эмульгатора, практически в 10 раз выше устойчивости эмульсий, полученных на основе известного эмульгатора;

- снижение содержания основного вещества в предлагаемом эмульгаторе в 1,1-3,7 раза без ухудшения технологических свойств получаемых эмульсий;

- введение олеиновой кислоты в состав эмульгатора в 1,6-4,8 раза повышает вязкость, получаемых на его основе эмульсий, разбавленных водой;

- экспериментально подобрано оптимальное соотношение компонентов АФ9-6 и олеиновой кислоты в эмульгаторе, равное 2:1;

- использование в качестве растворителя побочного продукта процесса каталитического реформинга снижает стоимость растворителя и в конечном счете стоимость эмульгатора практически в 2 раза по сравнению с прототипом.

Следовательно, предлагаемый эмульгатор решает технические задачи упрощения процесса приготовления эмульгатора, повышения агрегативной устойчивости обратных эмульсий, получаемых на основе предлагаемого эмульгатора, и улучшения технологичности процесса закачки эмульсий на основе предлагаемого эмульгатора и сокращения материальных затрат.

Эмульгатор инвертных эмульсий, содержащий маслорастворимое поверхностно-активное вещество в виде оксиэтилированного алкилфенола АФ9-6 и жирную кислоту в соотношении 2:1, углеводородный растворитель, отличающийся тем, что в качестве жирной кислоты используют олеиновую кислоту, а в качестве углеводородного растворителя - бензолсодержащую фракцию, причем суммарная концентрация оксиэтилированного алкилфенола АФ9-6 и олеиновой кислоты в эмульгаторе составляет 15-39%, остальное - углеводородный растворитель.

www.findpatent.ru

Актуальные технологии и новый тип оборудования для интенсификации добычи нефти.

9 ноября по приглашению компании БелкамНефть (РуссНефть) в Ижевске была проведена презентация кабельного гидровибратора и технологии двухэтапной перфорации на организованной ими конференции по современным технологиям реализации геолого-технических мероприятий с упором на интенсификацию добычи нефти. Это была важная конференция солидного уровня, приглашены многие ведущие сервисные и разрабатывающие компании страны. Нам доверено было открывать конференцию. Конференция прошла очень и очень успешно и интересно.В декабре этого года мы проведем опытные работы на 3 скважинах компании Белкамнефть.

ОАО «БЕЛКАМНЕФТЬ». ПРОГРАММА КОНФЕРЕНЦИИ

«Современные технологии реализации геолого-технических мероприятий»

Время Тема доклада Организация, докладчик

| 10:00 | Кабельный инфразвуковой гидровибратор и технология двухэтапной перфорации — методы воздействия на ближнюю и дальнюю зоны пласта с целью снижения действия сил, ограничивающих скорость и объем фильтрации ООО «Арсенал ГЕО», г. Саратов | Родионов Сергей Олегович,председатель Совета директоров, директор по технологиям |

| 10:30 | Новые технологии по интенсификации добычи компании Schlumberger Schlumberger, г. Оренбург | Каюмов Рифат Эдуардович, старший инженер по интенсификации добычи |

| 11:30 | Повышение эффективности кислотных обработок. Самоотклоняющийся кислотный состав (COKC) ЗАО «ПОЛИЭКС», г. Пермь | Хмелев Валерий Федорович, начальник службы продаж и сервиса |

| 12:00 | Качественное освоение скважин после бурения. Сухокислотный состав Флаксокор CK ЗАО «ПОЛИЭКС», г. Пермь | Князев Анатолий Николаевич, менеджер по продажам и сервису |

| 12:30 | РИР с применением пакерно-якорного оборудования ООО «Югсон-Сервис», г. Тюмень | Жигалов Алексей Михайлович, начальник технологического отдела |

| 14:00 | Инновационная технология физико- химического воздействия ПГС «Темпоскрин-Люкс» ООО НТФ «Атомбиотех», г. Москва | Каушанский Давид Аронович, генеральный директор |

| 14:30 | Технологии водоограничения KPC и впсд ООО «Татнефть-ХимСервис», г. Альметьевск | Нафиков Асхат Ахтямович, главный геолог Хазиев Марсель Атласович, исполнительный директор ШайхатдаровНаиль Харисович, главный технолог |

| 15:30 | Новые технологии при разработке карбонатных коллекторов ОАО «НИИнефтепромхим», г. Казань | Лукьянов Олег Владимирович, заведующий лабораторией физико-химии и механики пласта |

| 16:00 | Сервисные работы ЗАО «НТЦ Геотехнокин» на нефтяных и газовых месторождениях ЗАО «НТЦ ГеотехноКИН», г. Москва | Виноградов Евгений Владимирович, директор филиала г Бузулук Михеев Александр Викторович, главный инженер Филиппов Иван Николаевич, руководитель группы ОПЗ |

| 16:30 | Технологии повышения нефтеотдачи ООО «НПФ «Иджат», г. Казань | Ямаев Равиль Самарханович, технический директор Гарипов Ренат Шамилевич, главный геолог |

xn--c1asr.xn--p1ai

Способ разработки неоднородного нефтяного пласта

Изобретение относится к нефтедобывающей промышленности, в частности к изменению фильтрационных характеристик неоднородных пластов, увеличению нефтеотдачи пластов и снижению обводненности добывающих скважин с получением максимального эффекта на поздней стадии разработки нефтяной залежи. Технический результат - повышение эффективности добычи нефти за счет увеличения охвата пласта воздействием и снижения обводненности добывающих скважин, расширение технологических возможностей способа. В способе разработки неоднородного нефтяного пласта, включающем закачку в скважину водной суспензии древесной муки и полимера, предварительно определяют начальную удельную приемистость скважины, в качестве дисперсной фазы используют смесь древесной муки и полимера, в качестве дисперсионной среды используют закачиваемую воду с минерализацией от 0,15 до 300 г/л, в качестве полимера используют высоковязкую оксиэтилцеллюлозу - ОЭЦ, осуществляют закачку указанной водной суспензии древесной муки и ОЭЦ двумя оторочками, первую оторочку указанной водной суспензии закачивают до снижения удельной приемистости скважины на 15-30% от начальной удельной приемистости скважины при следующем содержании компонентов, мас. %: древесная мука 0,3-1,5, ОЭЦ 0,001-0,5, закачиваемая вода с минерализацией от 0,15 до 300 г/л остальное, затем осуществляют закачку второй оторочки указанной водной суспензии до снижения удельной приемистости на 5-10% от начальной удельной приемистости скважины при следующем содержании компонентов, мас. %.: древесная мука 0,001-0,5, ОЭЦ 0,005-1,0, закачиваемая вода с минерализацией от 0,15 до 300 г/л остальное, причем указанные оторочки закачивают в объемном соотношении 1:(1-7). 3 табл., 2 пр.

Изобретение относится к нефтедобывающей промышленности, в частности к способам добычи нефти из неоднородного нефтяного пласта путем регулирования охвата пласта заводнением и перераспределения фильтрационных потоков.

Известен способ разработки обводненного неоднородного пласта нефтяной залежи, включающий закачку в пласт водной суспензии дисперсных частиц (пат. RU №2043494, МПК E21B 43/32, E21B 33/138, опубл. 10.09.1995 г., бюл. №25). В качестве дисперсных частиц используют древесную муку.

Недостатком известного способа является низкая эффективность, обусловленная недостаточной водоизолирующей способностью из-за быстрого размыва нагнетаемой водой.

Известен способ разработки обводненного неоднородного нефтяного пласта, включающий закачку водных суспензий древесной муки и глины (пат. RU №2116439, МПК E21B 43/22, опубл. 27.07.1998 г., бюл. №21).

Недостатком способа является низкая эффективность вследствие невозможности полного блокирования промытых водой высокопроницаемых зон пласта.

Известен способ разработки неоднородных по проницаемости нефтяных пластов, включающий закачку полисахаридного реагента - целлюлозно-полимерного комплекса - (ЦПК) и суспензии наполнителя (пат. RU №2496978, МПК E21B 43/22, опубл. 27.10.2013 г., бюл. №30). В качестве наполнителя используют древесную муку, или доломитовую муку, или бентонитовый глинопорошок.

Недостатком данного способа является низкая эффективность из-за недостаточно глубокой обработки пласта вследствие низкой проникающей способности состава в поры пласта.

Известен способ регулирования разработки нефтяных месторождений заводнением, включающий закачку в пласт водного раствора полимера и суспензии дисперсных частиц (пат. RU №2090746, МПК E21B 43/22, опубл. 20.09.1997 г., бюл. №26). В качестве полимера используют полиакриламид, или полиоксиэтилен, или карбоксиметилцеллюлозу. В качестве дисперсных частиц используют известковый порошок, кварцевый песок, диамитовую муку, смесь древесной муки с глинопорошком, глинопорошок.

Недостатком этого способа является низкая эффективность из-за низких значений остаточного фактора сопротивления. Также водорастворимые полимеры снижают реологические свойства в минерализованной воде, что снижает эффективность способа.

Наиболее близким по технической сущности и решаемой задаче является способ добычи нефти, включающий закачку в пласт дисперсии твердых частиц в водном растворе полимера или щелочи (пат. RU №2057914, МПК E21B 43/22, опубл. 10.04.1996 г., бюл. №10). В качестве полимера используют полиакриламид, или полиоксиэтилен, или карбоксиметилцеллюлозу при концентрации 0,005-1,0 мас. %. В качестве твердых частиц используют древесную муку.

Недостатками известного способа являются:

- во-первых, низкая эффективность блокирования высокопроницаемых зон пласта набухшими частицами древесной муки, образующимися по мере продвижения по пласту;

- во-вторых, невозможность глубокой обработки пласта. При закачке дисперсных частиц в водном растворе указанных полимеров происходит процесс флокуляции, вследствие которого образуются крупные полимер-дисперсные частицы, характеризующиеся низкой проникающей способностью в поровое пространство;

- в-третьих, низкая эффективность способа из-за недостаточно высоких значений фильтрационного сопротивления;

- в четвертых, низкое качество состава, так как водорастворимые полимеры (полиакриламид, полиоксиэтилен, карбоксиметилцеллюлоза) подвержены солевой деструкции. В результате снижается охват пласта вытеснением, что приводит к снижению коэффициента нефтеизвлечения.

Техническими задачами изобретения являются повышение эффективности добычи нефти за счет увеличения охвата пласта воздействием и снижения обводненности добывающих скважин, улучшения качества закачиваемого состава в пласт, а также расширение технологических возможностей способа.

Поставленные технические задачи решаются способом разработки неоднородного нефтяного пласта, включающим закачку в скважину водной суспензии древесной муки и полимера.

Новым является то, что предварительно определяют начальную удельную приемистость скважины, в качестве дисперсной фазы используют смесь древесной муки и полимера, в качестве дисперсионной среды используют закачиваемую воду с минерализацией от 0,15 до 300 г/л, в качестве полимера используют высоковязкую оксиэтилцеллюлозу - ОЭЦ, осуществляют закачку указанной водной суспензии древесной муки и ОЭЦ двумя оторочками, первую оторочку указанной водной суспензии закачивают до снижения удельной приемистости скважины на 15-30% от начальной удельной приемистости скважины при следующем содержании компонентов, мас. %:

| древесная мука | 0,3-1,5 |

| ОЭЦ | 0,001-0,5 |

| закачиваемая вода с минерализацией от 0,15 до 300 г/л | остальное |

затем осуществляют закачку второй оторочки указанной водной суспензии до снижения удельной приемистости на 5-10% от начальной удельной приемистости скважины при следующем содержании компонентов, мас. %:

| древесная мука | 0,001-0,5 |

| ОЭЦ | 0,005-1,0 |

| закачиваемая вода с минерализацией от 0,15 до 300 г/л | остальное |

причем указанные оторочки закачивают в объемном соотношении 1:(1-7).

Для приготовления составов используются следующие реагенты:

- древесная мука (ДМ), выпускаемая по ГОСТ 16361-87;

- высоковязкая оксиэтилцеллюлоза отечественного или импортного производства, представляющая собой неионногенное производное целлюлозы, по внешнему виду - белый или слегка кремовый сыпучий порошок, не имеющий вкуса и запаха, с динамической вязкостью раствора с массовой долей 0,3% в пресной воде не менее 25 мПа⋅с;

- вода с минерализацией от 0,15 до 300 г/л.

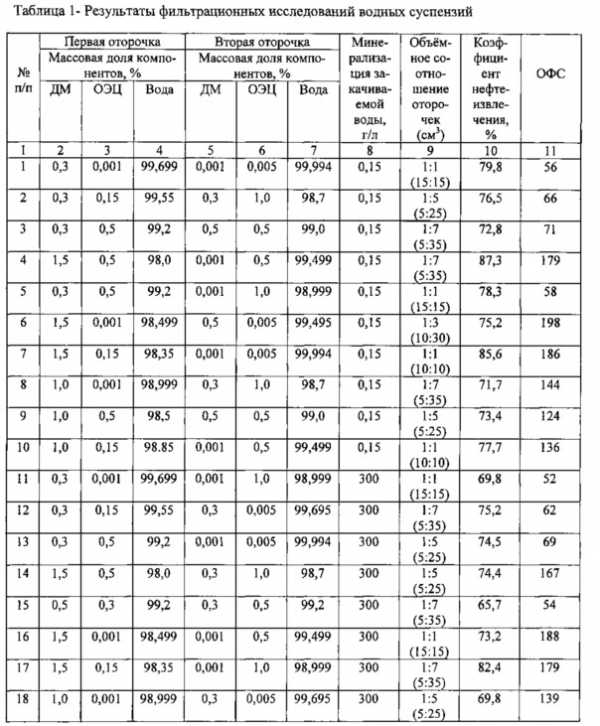

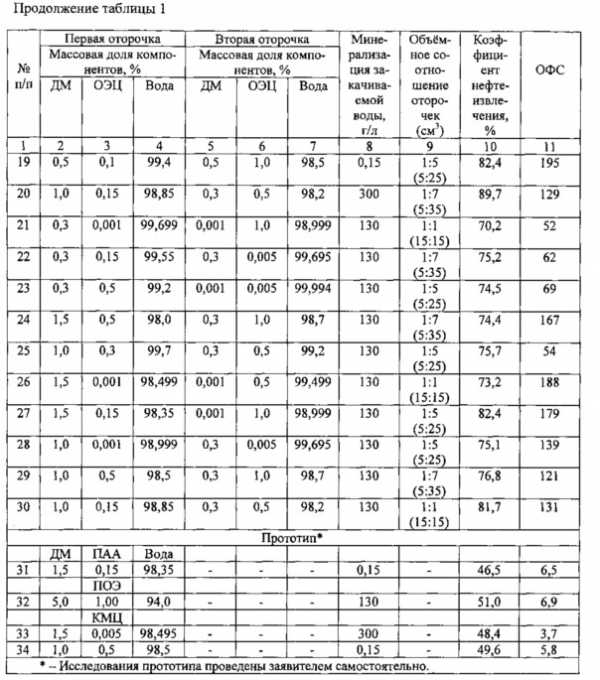

Эффективность предлагаемого способа и способа по прототипу в лабораторных условиях оценивалась по двум показателям - остаточному фактору сопротивления (ОФС) и коэффициенту нефтеизвлечения. Эксперименты проводят на моделях пласта, представляющих собой две одинаковые трубки (длиной 0,5 м, площадью поперечного сечения 6,4 см2). Подбором величины зерен кварцевого песка создают необходимую проницаемость каналов модели пласта. Через модель пропускают пресную или минерализованную воду, которую затем замещают нефтью плотностью 0,805-0,887 г/см3. Далее проводят вытеснение нефти водой с минерализацией от 0,15 до 300 г/л с замером на выходе объемов нефти и воды. В табл. 1 приведены результаты по определению остаточного фактора сопротивления и коэффициента нефтеизвлечения при закачке водной суспензии древесной муки и высоковязкой оксиэтилцеллюлозы оторочками через модель пласта.

Пример 1. В модель пласта закачивают водную суспензию смеси древесной муки и высоковязкой оксиэтилцеллюлозы – ОЭЦ, двумя оторочками в объемном соотношении 1:1. Закачивают первую оторочку водной суспензии смеси древесной муки с концентрацией 0,3 мас. %, ОЭЦ с концентрацией 0,001 мас. %, воды с минерализацией 0,15 г/л - 99,699 мас. % в объеме 15 см3, затем закачивают вторую оторочку водной суспензии смеси древесной муки с концентрацией 0,001 мас. %, ОЭЦ с концентрацией 0,005 мас. %, воды с минерализацией 0,15 г/л - 99,994 мас. % в объеме 15 см3. Проводят довытеснение нефти водой с минерализацией 0,15 г/л путем закачки воды с замером на выходе объемов нефти и воды. Коэффициент нефтеизвлечения составляет 79,8, а остаточный фактор сопротивления (ОФС) - 56 (см. табл. 1, опыт 1).

Как видно из таблицы 1, ОФС по предлагаемому способу добычи нефти возрастает по сравнению с прототипом в 8-30 раз. Коэффициент нефтевытеснения увеличивается в 1,5-2,0 раза.

Способ осуществляют в следующей последовательности.

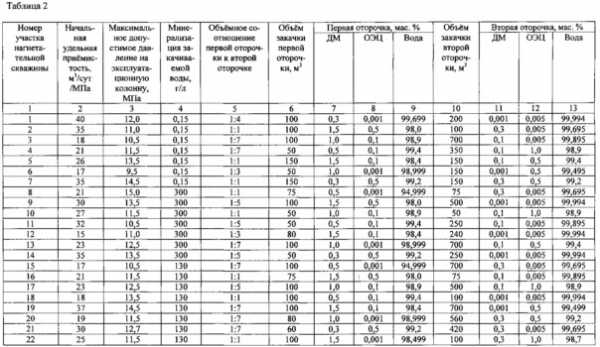

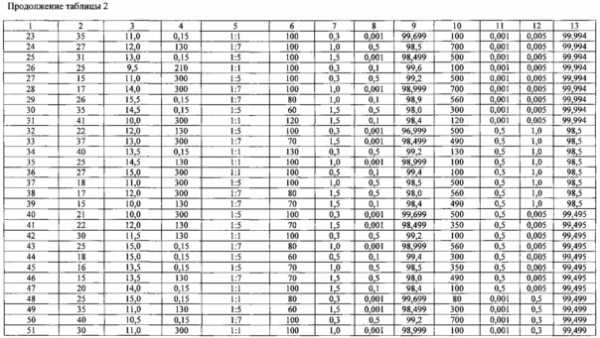

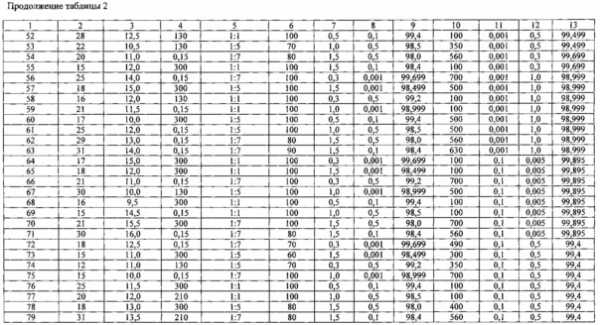

Выбирают участок нагнетательной скважины и проводят анализ его разработки. Проводят комплекс гидродинамических и геофизических исследований. Определяют оставшиеся запасы нефти по участку нагнетательной скважины с корректировкой по горизонтам и пластам. Определяют начальную удельную приемистость нагнетательной скважины, минерализацию закачиваемой воды, допустимое давление на эксплуатационную колонну и продуктивные пласты. Определяют добывающие скважины, гидродинамически связанные с нагнетательной скважиной. На основе анализа геолого-технологических показателей (проницаемости коллектора, толщины нефтенасыщенного продуктивного пласта, пористости, дебита по нефти и жидкости по участку, обводненности добываемой продукции), начальной удельной приемистости нагнетательной скважины определяют объемное соотношение оторочек и рассчитывают объемы закачки оторочек водной суспензии древесной муки и ОЭЦ.

Приготовление и закачку водной суспензии древесной муки и ОЭЦ осуществляют существующими в нефтедобыче стандартными установками типа КУДР, ЦА-320 и т.д.

Водную суспензию древесной муки и ОЭЦ готовят непосредственно перед закачкой в пласт через нагнетательную скважину следующим образом.

В закачиваемую воду, поступающую по водоводу с кустовой насосной станции (КНС) с минерализацией от 0,15 до 300 г/л, через воронку со струйным насосом с помощью шнекового дозатора дозируют смесь древесной муки и ОЭЦ. При смешении с закачиваемой водой образуется водная суспензия, которая подается в смесительную емкость. Полученную водную суспензию древесной муки и ОЭЦ закачивают через нагнетательную скважину.

Водную суспензию древесной муки и ОЭЦ закачивают двумя оторочками в объемном соотношении 1:(1-7). Первую оторочку водной суспензии закачивают в пласт до снижения удельной приемистости скважины на 15-30% от начальной удельной приемистости скважины при следующем содержании компонентов, мас. %: древесная мука - 0,3-1,5, ОЭЦ - 0,001-0,5, закачиваемая вода с минерализацией от 0,15 до 300 г/л - остальное.

Затем закачивают в пласт вторую оторочку водной суспензии древесной муки и ОЭЦ до снижения удельной приемистости скважины на 5-10% от начальной удельной приемистости скважины при следующем содержании компонентов, мас. %: древесная мука - 0,001-0,5, ОЭЦ - 0,005-1,0, закачиваемая вода с минерализацией от 0,15 до 300 г/л - остальное.

После закачки в пласт двух оторочек их продавливают в пласт водой с водовода в объеме насосно-компрессорных труб (НКТ) плюс 1,0-10,0 м3.

Объем закачиваемых оторочек водной суспензии древесной муки и ОЭЦ для каждой скважины индивидуален и зависит от приемистости нагнетательной скважины при давлении на водоводе и работающей толщины пласта.

Пример конкретного выполнения

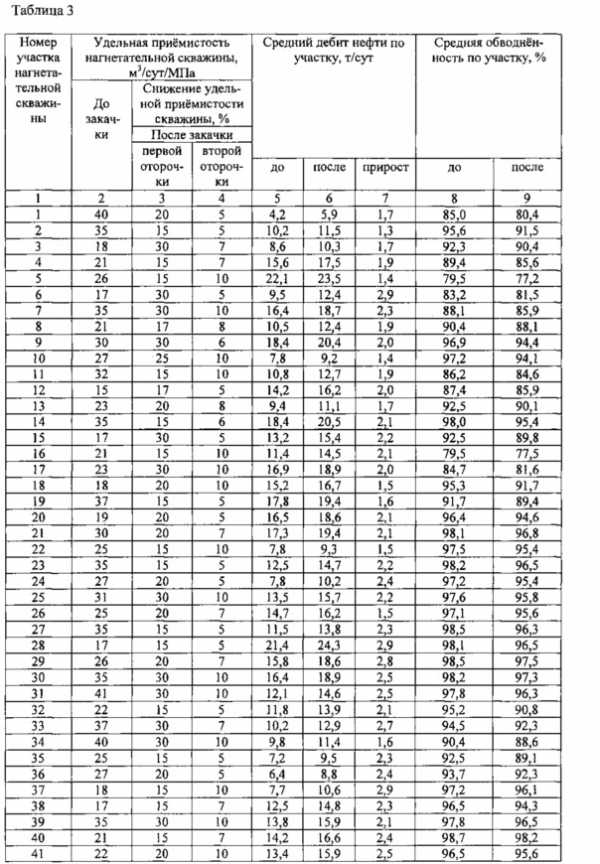

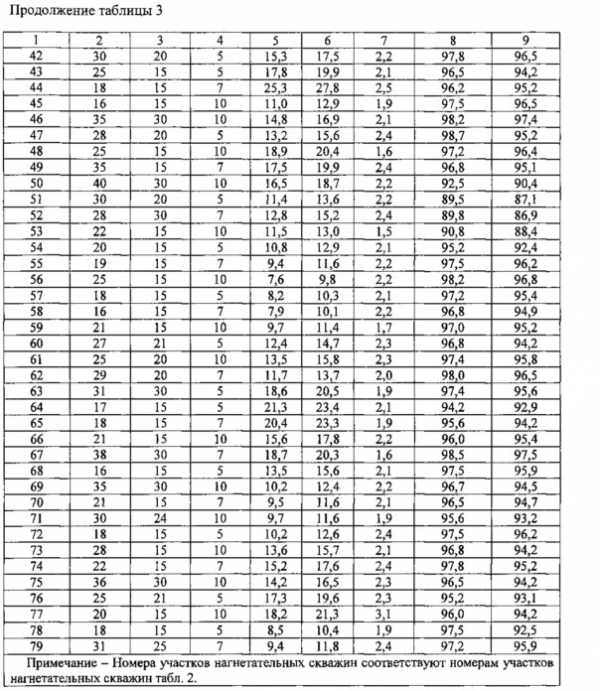

В качестве объекта опытно-промышленных работ был выбран участок с одной нагнетательной и тремя добывающими скважинами. Пласты представлены терригенными коллекторами проницаемостью 0,5 мкм2, нефтенасыщенностью 86,5%, пористостью 22,1-23,4%, нефтенасыщенная толщина пласта - 11,2 м. Среднесуточный дебит нефти на одну добывающую скважину составляет 4,2 т, средняя обводненность добываемой жидкости - 85% (от 75% до 88%). Определяют объемное соотношение оторочек водной суспензии древесной муки и полимера и рассчитывают их объемы закачки в зависимости от начальной удельной приемистости нагнетательной скважины. Начальная удельная приемистость нагнетательной скважины составляет 40 м3/сут/МПа. Максимальное допустимое давление на эксплуатационную колонну составляет 12,0 МПа (пример 1, табл. 2).

Для нагнетательной скважины согласно анализу разработки участка объемное соотношение первой и второй оторочек водной суспензии древесной муки и ОЭЦ составляет 1:2, объем первой оторочки водной суспензии древесной муки с концентрацией 0,3 мас. % и ОЭЦ с концентрацией 0,001 мас. %, закачиваемой воды с минерализацией 0,15 г/л - 99,699 мас. % составляет 100 м3, объем второй оторочки водной суспензии древесной муки с концентрацией 0,001 мас. % и ОЭЦ с концентрацией 0,005 мас. %, закачиваемой воды с минерализацией 0,15 г/л - 99,994 мас. % составляет 200 м3.

Приготовление и закачку оторочек водных суспензий древесной муки и ОЭЦ проводят с помощью установки КУДР.

Первую оторочку водной суспензии древесной муки и ОЭЦ в объеме 100 м3 готовят следующим образом.

В закачиваемую воду, поступающую по водоводу с КНС с минерализацией 0,15 г/л (99,699 т), через воронку со струйным насосом с помощью шнекового дозатора дозируют смесь древесной муки с концентрацией 0,3 мас. % и ОЭЦ с концентрацией 0,001 мас. % При смешении с закачиваемой водой образуется водная суспензия, которая подается в смесительную емкость. Полученную водную суспензию древесной муки и ОЭЦ закачивают через нагнетательную скважину в пласт. Удельная приемистость скважины снизилась на 15%.

Затем готовят вторую оторочку водной суспензии древесной муки и ОЭЦ в объеме 200 м3.

В закачиваемую воду, поступающую по водоводу с КНС с минерализацией 0,15 г/л (199,994 т), через воронку со струйным насосом с помощью шнекового дозатора дозируют смесь древесной муки с концентрацией 0,001 мас. % и ОЭЦ с концентрацией 0,005 мас. %. При смешении с закачиваемой водой образуется водная суспензия, которая подается в смесительную емкость. Полученную водную суспензию древесной муки и ОЭЦ закачивают через нагнетательную скважину в пласт. Удельная приемистость скважины снизилась на 5%.

После закачки в пласт двух оторочек их продавливают в пласт водой с водовода в объеме 10,0 м3. В результате закачки изменились эксплуатационные показатели добывающих скважин: средняя обводненность добываемой продукции снизилась от 85,0% до 80,4%, дебит нефти по участку увеличился на 1,7 т (пример 1, табл. 3).

Остальные примеры осуществления способа разработки неоднородного нефтяного пласта выполняют аналогично, их результаты приведены в табл. 2, 3. Дополнительная добыча нефти в среднем составила более 1500 т.

Полученные результаты показывают, что в высокопроницаемых зонах пласта происходят блокирование и перераспределение фильтрационных потоков в пласте и, как следствие, подключение в работу неохваченных ранее воздействием нефтенасыщенных зон пласта, которые приводят к увеличению охвата пласта вытеснением в 1,3-1,6 раза.

Таким образом, предлагаемый способ разработки неоднородного нефтяного пласта позволяет увеличить охват пласта воздействием, снизить обводненность добывающих скважин, улучшить качество закачиваемого состава в пласт, что в конечном итоге приводит к повышению эффективности способа разработки неоднородного нефтяного пласта, а также расширению технологических возможностей способа.

Способ разработки неоднородного нефтяного пласта, включающий закачку в скважину водной суспензии древесной муки и полимера, отличающийся тем, что предварительно определяют начальную удельную приемистость скважины, в качестве дисперсной фазы используют смесь древесной муки и полимера, в качестве дисперсионной среды используют закачиваемую воду с минерализацией от 0,15 до 300 г/л, в качестве полимера используют высоковязкую оксиэтилцеллюлозу - ОЭЦ, осуществляют закачку указанной водной суспензии древесной муки и ОЭЦ двумя оторочками, первую оторочку указанной водной суспензии закачивают до снижения удельной приемистости скважины на 15-30% от начальной удельной приемистости скважины при следующем содержании компонентов, мас. %:

| древесная мука | 0,3-1,5 |

| ОЭЦ | 0,001-0,5 |

| закачиваемая вода с минерализацией от 0,15 до 300 г/л | остальное |

затем осуществляют закачку второй оторочки указанной водной суспензии до снижения удельной приемистости на 5-10% от начальной удельной приемистости скважины при следующем содержании компонентов, мас. %:

| древесная мука | 0,001-0,5 |

| ОЭЦ | 0,005-1,0 |

| закачиваемая вода с минерализацией от 0,15 до 300 г/л | остальное |

причем указанные оторочки закачивают в объемном соотношении 1:(1-7).

www.findpatent.ru

Кабельный инфразвуковой гидровибратор и технология двухэтапной перфорации - методы воздействия на ближнюю и дальнюю зоны пласта с целью снижения действия сил, ограничивающих скорость и объем фильтрации | Родионов Сергей Олегович | |

| Новые технологии по интенсификации добычи компании Schlumberger Schlumberger, г. Оренбург | Каюмов Рифат Эдуардович, старший инженер по интенсификации добычи | |

| Повышение эффективности кислотных обработок. Самоотклоняющийся кислотный состав (COKC) ЗАО "ПОЛИЭКС", г. Пермь | Хмелев Валерий Федорович, начальник службы продаж и сервиса | |

| Качественное освоение скважин после бурения. Сухокислотный состав Флаксокор CK ЗАО "ПОЛИЭКС", г. Пермь | Князев Анатолий Николаевич, менеджер по продажам и сервису | |

| РИР с применением пакерно-якорного оборудования ООО «Югсон-Сервис», г. Тюмень | Жигалов Алексей Михайлович, начальник технологического отдела | |

| Инновационная технология физико- химического воздействия ПГС «Темпоскрин-Люкс» ООО НТФ "Атомбиотех", г. Москва | Каушанский Давид Аронович, генеральный директор | |

| Технологии водоограничения KPC и ООО «Татнефть-ХимСервис», г. Альметьевск | Нафиков Асхат Ахтямович, главный геолог Хазиев Марсель Атласович, исполнительный директор ШайхатдаровНаиль Харисович, главный технолог | |

| Новые технологии при разработке карбонатных коллекторов ОАО "НИИнефтепромхим", г. Казань | Лукьянов Олег Владимирович, заведующий лабораторией физико-химии и механики пласта | |

| Сервисные работы ЗАО "НТЦ Геотехнокин" на нефтяных и газовых месторождениях ЗАО "НТЦ ГеотехноКИН", г. Москва | Виноградов Евгений Владимирович, директор филиала г Бузулук Михеев Александр Викторович, главный инженер Филиппов Иван Николаевич, руководитель группы ОПЗ | |

| Технологии повышения нефтеотдачи ООО «НПФ «Иджат», г. Казань | Ямаев Равиль Самарханович, технический директор Гарипов Ренат Шамилевич, главный геолог |

rs-geo.blogspot.com

Конференц Нефть - 13-14 марта 2013г. Методы борьбы со скважинными осложнениями

13-14 марта 2013г. Методы борьбы со скважинными осложнениями (коррозия, мех.примеси, АСПО, эмульсии, соли, СВБ и др.). Повышение МРП глубинно-насосного оборудования. Конференция, г. Ижевск

Список участников

Программа конференции

13 марта9:00 – 9:45 - регистрация участников конференции9:45 – 10:00 - Начало Конференции, вступительная часть10:00–10:25 - «Методы борьбы со скважинными осложнениями на фонде "Белкамнефть"». Петрусевич Юрий Николаевич, Заместитель Главного инженера по механизированному фонду, ОАО "Белкамнефть"10:25-10:50 – «Резонансно-волновой комплекс "Пилот-1"», Акшенцев Валерий Георгиевич - заместитель генерального директора, Исаков Андрей Владимирович - руководитель проектов ИнПЦ «Пилот»10:50-11:20 – перерыв на кофе-брейк11:20-11:55 - «Первый этап испытаний ШГН с хром-алмазным покрытием цилиндра в компании ТНК-ВР». Якимов Сергей Борисович, менеджер департамента механизированной добычи ОАО «ТНК-ВР»11:55-12:10 - «Химические реагенты для борьбы с осложнениями в добыче нефти». Каменщиков Феликс Анатольевич, Лауреат Государственной премии, Изобретатель СССР.12:10 -12:35 - «Оборудование для дозированной подачи реагента в продуктопровод», Кривоносов Олег Юрьевич, главный инженер ООО «Синергия-лидер»12:35-13:00 – «Рекомендации по оптимизации методов борьбы с АСПО», Насыров Амдах Мустафаевич, к.т.н. доцент кафедры нефтяного факультета УдГУ13:00–14:00 - перерыв на обед14:00-14:25 – «Научные основы повышения надежности погружного оборудования» ООО «Имаш-Ресурс» Смирнов Николай Иванович, технический директор, к.т.н.14:25-14:50 - «Оборудование Элкам-нефтемаш для осложненного фонда скважин» Лобанов Константин Владимирович, менеджер департамента по работе с НК ООО «Элкам-нефтемаш».14:50-15:15 - «Результаты применения ингибитора Акватек 515Н для защиты УЭЦН от коррозии и солеотложения на Хохряковском месторождении». Исрафаилов Рафаэль Тофикович, менеджер по химизации ОАО «Варьеганнефтегаз»15:15- 15:45 - перерыв на кофе-брейк15:45-16:10 – «Решения "ТМК-Премиум Сервис" для безопасной и эффективной работы нефтяных и газовых скважин», Толкачев Игорь Иванович, начальник управления технический продаж ООО «ТМК-Премиум Сервис».16:10-16:35 - «Разработка насосов с полимерными рабочими органами пакетной и компрессионной типов сборки» Трулев А.В., начальник отдела разработки ЦИиР ЗАО «РИМЕРА»16:35-16:50 - Подведение итогов первого дня конференции17:00-18:00 – Культурная программа (музей Калашникова)

14 марта10:00-10:25 - «Управление процессом коррозии нефтепромыслового оборудования в условиях беззараженности» Тощевиков Лев Георгиевич, ведущий инженер группы коррозионного мониторинга ЗАО « ИННЦ».10:25-10:50 – «Универсальная модель экспресс-анализа работы фонда скважин», Подоровская Евгения Юрьевна, ведущий инженер ООУиК ПЭУ ОАО «Удмуртнефть»10:50-11:20 - перерыв на кофе-брейк11:20-11:45 - «Малоблочное дозировочное оборудование. Сервис проектов химизации месторождений» менеджер ООО «Нефтепромысловые системы» Ложкин Константин Борисович11:45-12:10 - «Проблемы солеобразования при добыче и транспорте нефти. Специализированная разработка реагентов для предотвращения образования гипсо-баритовых отложений на скважинах месторождений республики Казахстан», Суханов Евгений Александрович, к.т.н. инженер-химик ООО НПП «Эфрил»12:10-12:35 - «Применение технологий увеличения наработки на отказ в ЦДО ВНГ в 2012 году». Афанасьев Александр Владимирович., начальник аналитического отдела ОАО «Варьеганнефтегаз»12:35-13:00 - «Полые штанги - новое направление в добыче!», Перевощиков Денис Олегович, геолог ЦДНГ-5 ОАО «Удмуртнефть».13:00-14:00 – перерыв на обед14:00-14:25 - «Пути предотвращения перехода ТНК-ВР и других нефтяных компаний на импортное оборудование». Рыжов Евгений Васильевич Председатель совета директоров, генеральный директор ООО «РАМ»14:25-14:50 – «Повышение надежности нефтепромыслового и бурового оборудования технологическими и конструктивными методами» Торговый дом ПКНМ, Песин Михаил Владимирович, первый заместитель директора по НПО.14:50-15:15 – «Капсулированный ингибитор коррозии Scimol WSC. Итоги промышленных испытаний» Асмаев Олег Славикович, начальник технологического отдела ООО «Миррико».15:15-16:00 – «Растворители АСПО «Интат» и новые разработки ингибиторов солеотложения производства ОАО «Татнефть-Химсервис», Нафиков Асхат Ахтямович ,главный геолог Татнефть-Химсервис.16:00 – 16:20 - подведение итогов конференции16:20-17:20 – фуршет

www.konferenc-neft.ru

Промысловые испытания технологии ЦПК

Ограничение движения вод в высокопроницаемой части коллектора для нефтяных месторождений, находящихся на поздней стадии разработки, является одним из главных условий обеспечения более полного охвата продуктивного пласта вытеснением и повышения коэффициента нефтеизвлечения.

Для этой цели разработана технология закачки композиционной системы на основе целлюлозно-полимерного комплекса (технология ЦПК), предназначенная для увеличения охвата пластов вытеснением путем снижения проводимости пропластков с повышенной проницаемостью и довытеснения нефти из менее проницаемой части коллектора. Реагент ЦПК представляет собой композицию полимера и дисперсных компонентов органического и неорганического происхождения в широком диапазоне дисперсности частиц. Наличие трех модификаций реагента ЦПК позволяет применятьего с учетом условий объектов воздействия с большей эффективностью. В технологии ЦПК применяется устойчивый к биоразложению природный полимер, обладающий важной особенностью – с увеличением минерализации вязкость полимера увеличивается до трех раз, что позволяет применять его на объектах с любой минерализацией закачиваемых вод. Полимер в составе ЦПК выполняет несколько функций – является стабилизатором дисперсионной среды, агентом довытеснения нефти из менее проницаемой части коллектора, дополнительным блокирующим агентом за счет обра-зования в пласте высоковязких растворов, усиливающих эффект дисперсных компонентов. Разработка состава реагента ЦПК проводилась в сотрудничестве ЗАО «Полицелл» и ТатНИПИнефть с ООО «Татнефть-ХимСервис». Было изучено большое количество составов-предшественников, и на основании результатов исследований, проведенных в ТатНИПИнефть, были выработаны рекомендации по производству реагента нового поколения, объединяющего в себе преимущества предыдущих комплексных реагентов. После выполнения исследователь-ского этапа работ и корректировки состава реагента был подготовлен регламент на проведение испытаний технологии на месторождениях ОАО «Татнефть». Объект применения технологии ЦПК – обводненные терригенные коллектора, имеющие проницаемостную неоднородность в разрезе или строении пласта. Промысловые испытания по данной технологии начались в июле 2011 года. Всего за второе полугодие было проведено 6 обработок пласта через нагнетательные скважины в четырех НГДУ акционерного общества «Татнефть», дополнительная добыча по ним по состоянию на 1 марта 2012года составила около 7000 тонн. Закачка по технологии ЦПК в скважины No 7460 и 7931 НГДУ «Джалильнефть» была проведена в период с 27 августа по 1 сентября 2011 года, всего было закачано 4,25 тонны реагента ЦПК, объем закачки составил 400 и 600 м3 соответственно. Давление в процессе закачки композиции ЦПК в скважину No 7460 увеличилось с 12,5 до 15,0 МПа, при закачке в скважину No 7931 – с 9,0 до 13,0 МПа, при этом удельная приемистость снизилась на 32 и 33 %, что свидетельствует о блокировке высокопроницаемых пропластков закачиваемой композицией с последующим перераспределением фильтрационных потоков в менее проницаемые зоны. Всего по участку дополнительно добыто свыше 4,5 тысячи тонн нефти при продолжающемся технологическом эффекте. Предварительные результаты промысловых испытаний технологии ЦПК свидетельствуют о ее эффективности и необходимости дальнейшего продолжения работ.

Асхат НАФИКОВ, главный геологООО «Татнефть-ХимСервис».

tagras-rs.ru