«Газпром нефть» применяет новые технологии гидроразрыва пласта для повышения добычи. Газпром технологии

Информационные технологии в Газпром нефть

2018

«Газпром нефть» накопила 6 петабайт данных и придумала, как их монетизировать

По состоянию на 2018 год центры обработки данных «Газпром нефти» накопили «огромные объемы информации» – около 6 тыс. ТБ (6 ПБ). Об этом говорится в годовом отчете компании, опубликованном в июне 2018 года. Там же компания отмечает, что успешно исследует возможности монетизации этих данных.

В частности, в добыче отдельные компоненты технологий Big Data опробованы или уже применяются для решения бизнес-задач по прогнозу эффективности сложных геолого-технических мероприятий, кластеризации скважин, автоматизации интерпретации результатов сейсмических исследований, говорится в отчете.

В свою очередь, в блоке логистики, переработки и сбыта «Газпром нефти» создан Центр управления эффективностью, задача которого – управлять всей цепочкой добавленной стоимости блока, от поставок нефти на нефтеперерабатывающие заводы до продаж нефтепродуктов. Работа с большими данными — один из инструментов в арсенале специалистов этого центра.

Ранее, в 2017 году, на базе дочерней ИТ-компании «Газпром нефти» - «ИТСК», был создан Центр монетизации данных, призванный обеспечить потребности компании в экспертизе использования больших данных и технологий машинного обучения для оптимизации бизнес-процессов в ключевых видах деятельности.

Он объединил экспертов в области Data science и Data engineering, которые принимают участие в профильных проектах в качестве консультантов и разработчиков прогнозных моделей и машинных алгоритмов.

Реализуя проекты, в основе которых лежат технологии Big Data, «Газпром нефть» сотрудничает с ведущими российскими научными институтами и с мировыми поставщиками ИТ, сообщала компания ранее. Так, совместно с IBM в «Газпром нефти» разрабатываются алгоритмы для автоматизации процесса выбора оптимальной системы разработки вновь вводимых месторождений и оптимизации режимов работы скважин на длительно разрабатываемых месторождениях для максимизации добычи.

Эффект от внедрения этой технологии в компании оценивают в 1 млн тонн потенциальной дополнительной добычи[1].

Программа "Посейдон": Цифровые проекты для шельфовой добычи "Газпром нефти"

«Газпром нефть» реализует программу «Посейдон», направленную на повышение эффективности шельфовых проектов благодаря использованию современных цифровых технологий[2].

Хотя цифровизация сегодня актуальный тренд для всей нефтяной отрасли, шельфовые активы, пожалуй, нуждаются в ней особенно остро. Удаленность месторождений от материка, высокая стоимость обустройства и эксплуатации, особые требования к охране труда и окружающей среды, все более сложные и технологичные скважины не оставляют права на ошибку, требуют максимальной эффективности в организации работы и оперативности принятия решений. В «Газпром нефти» цифровые проекты для шельфовой добычи объединены в программу «Посейдон». Уже сегодня они преобразуют работу нефтедобывающей платформы «Приразломная» на шельфе Печорского моря.

Все элементы выстраиваемой системы свяжет воедино Центр оптимизации добычи (ЦОД). Это площадка для работы мультидисциплинарной команды специалистов, организационный центр, куда стекается вся информация, необходимая для принятия взвешенных управленческих решений. Здесь же разместится Центр управления чрезвычайными ситуациями. В штатном режиме отсюда будет осуществляться руководство учениями, а в случае реального происшествия в кратчайшие сроки здесь будет организована работа комитета по чрезвычайным ситуациям.

Так как ЦОД — объединяющий элемент, его полноценная эксплуатация может начаться, только когда будут реализованы остальные проекты программы. Сегодня наиболее проработанный из них — «Интегрированное моделирование». Речь идет о создании модели всей производственной цепочки нефтедобывающего актива, которая включает в себя пласт, скважины, систему сбора и подготовки нефти. Модель позволяет анализировать работу каждого из этих элементов — не изолированно, а во взаимовлиянии со всеми остальными. По сути, это цифровой двойник Приразломного месторождения — расчетный инструмент, который дает возможность делать прогнозы производственных показателей добычи, осуществлять мониторинг работы оборудования, находить узкие места, проигрывать возможные сценарии оптимизации. Уже сейчас он используется для настройки технологических режимов работы оборудования платформы. Интегрированная модель постоянно актуализируется и дополняется, что позволяет принимать более точные решения.

Еще один проект, работа по которому должна завершиться до конца 2018 года, — создание базы данных реального времени. Она будет отвечать за сбор, хранение и визуализацию данных со всех датчиков и систем управления в максимально удобном для использования формате и должна облегчить доступ к этим данным для всех специалистов независимо от их места нахождения. Делая совместную работу, они будут видеть одни и те же схемы, одни и те же параметры, причем без временных задержек. В результате большое количество действий, связанных с выяснением текущей ситуации, обменом данными в ручном режиме, станет ненужным и высвободит время сотрудников для решения других производственных задач.

Реализация программы «Посейдон» потребует усиления каналов передачи данных, поступающих с платформы через спутник — оптимальный узел связи в условиях Печорского моря. С этой целью имеющийся спутниковый канал связи будет расширен.

Проекты, входящие в программу «Посейдон», формируют единый жизненный цикл работы с данными от их сбора и передачи до принятия управленческих решений. Чтобы у специалистов была надежная информация в удобном формате, нужна база данных. Чтобы одинаковая информация была доступна одновременно в разных местах, необходим надежный канал передачи данных с высокой пропускной способностью. Чтобы грамотно использовать данные, требуется интегрированная модель производства, на которой можно тестировать различные сценарии. Реализация программы позволит повысить качество и оперативность управленческих решений, обеспечить кросс-функциональное взаимодействие специалистов в режиме реального времени и как итог увеличить производственную эффективность.

"Газпром нефть" и IBM расширяют совместную работу над цифровыми проектами

«Газпром нефть» и IBM договорились о расширении сотрудничества в новых технологических проектах нефтедобычи при освоении месторождений на суше. Одним из возможных направлений может стать работа над методологией внедрения в «Газпром нефти» Цифровой лаборатории. На базе Цифровой лаборатории будут тестироваться новые технологии для повышения эффективности геологоразведки и бурения (программные продукты на основе искусственного интеллекта, предиктивной аналитики, Big Data, промышленного интернета вещей и др.).

Специалисты «Газпром нефти» и IBM уже разработали совместную программу для цифрового управления процессами нефтедобычи при освоении месторождений на суше. В стадии реализации несколько проектов в области автоматизированного анализа геоинформационной системы, изучения геологии и прогнозирования осложнений в процессе бурения. Также компании развивают партнерство в рамках Центра управления проектами «Газпром нефти», призванного максимально повысить точность результатов прогнозирования и сократить время реализации крупных проектов.

"Газпром нефть" и "1С" начнут совместные разработки

"Газпром нефть" и компания "1С" синхронизируют работу по разработке ИТ-решений для нефтяной отрасли. Соответствующий меморандум подписан 24 мая 2018 года на Петербургском международном экономическом форуме заместителем генерального директора по организационным вопросам "Газпром нефти" Константином Кравченко и директором компании "1С" Борисом Нуралиевым.

Целью сотрудничества является появление на российском рынке передовых цифровых продуктов в области корпоративной IT-архитектуры. Специалисты "Газпром нефти" примут участие в создании программных разработок на базе "1С", задача которых - повышение операционной эффективности бизнес-процессов. Совместный подход к решению технологических задач нефтяной индустрии откроет широкие перспективы для создания экосистемы для подготовки к промышленной эксплуатации импортоопережающих цифровых решений.

| "Цифровизация меняет традиционные бизнес-модели, в том числе в нефтяной отрасли. На первый план выходят технологии управления производством, а также данные, которые обеспечивают эффективность всех процессов. "Газпром нефть" за последние годы реализовала десятки цифровых инициатив, наработала значительный опыт, которым мы готовы делиться с нашими партнерами", ‑ сказал заместитель генерального директора по организационным вопросам "Газпром нефти" Кирилл Кравченко. |

Создание дирекции по цифровой трансформации

«Газпром нефть» 16 апреля 2018 года сообщила об утверждении цифровой трансформации бизнеса в качестве одного из приоритетных направлений деятельности. В компании принято решение о создании дирекции по цифровой трансформации, руководителем которой (CDO, или Chief Digital Officer — директором по цифровым технологиям) назначен Андрей Белевцев.

Ключевыми задачами дирекции цифровой трансформации является создание единой системы цифровых проектов компании для радикального повышения операционной эффективности всех бизнес-процессов, а также развитие собственных интеллектуальных сервисов.

Подразделение начало работу в апреле 2018 года и приступило к созданию долгосрочной цифровой стратегии компании. Этот документ будет включать в себя планы внедрения новых технологий, преобразования организационных процессов и культуры командной работы для тестирования ИТ-решений. Дирекция также утвердит «дорожную карту» по цифровизации, оценит возможности синергии лучших проектов, а также займется акселерацией корпоративных изменений и развитием цифровых компетенций во всех подразделениях компании, рассказали в «Газпром нефти».

В планах компании — разработка собственной ИТ-платформы, которая позволит разрабатывать сервисы для создания новых потоков и массивов данных, формировать инструментарий предиктивной аналитики цифровой информации. Уже ведется проработка требований и архитектуры прототипа платформы. В перспективе «Газпром нефть» планирует начать разработку продуктов и услуг, основанных на внедрении современных цифровых технологий.

За последние два года «Газпром нефть» уже реализовала ряд проектов в области внедрения технологий блокчейн, систем с искусственным интеллектом, предиктивной аналитики на основе Big Data, промышленного интернета вещей. Предполагается, что дирекция по цифровой трансформации обобщит накопленный опыт проектов по внедрению передовых технологий и определит вектор их дальнейшего развития.

Создание Центра цифровых инноваций

Компания «Газпром нефть» 3 апреля 2018 года объявила о создании Центра цифровых инноваций (ЦЦИ) для развития и последующего внедрения цифровых технологий в области логистики, переработки и сбыта. В рамках работы центра компания рассчитывает объединить усилия российских технологических и ИТ-стартапов, компаний-разработчиков и научного сообщества, направленные на поиск и разработку инновационных решений для оптимизации бизнеса.

«Газпром нефть» создает Центр цифровых инноваций для решения задач цифровой трансформации бизнесаФокусом ЦЦИ является создание прорывных цифровых продуктов, предназначенных для развития единой технологической платформы бизнеса «Газпром нефти» в сфере логистики, переработки и сбыта. Она призвана объединить в себе все элементы цепочки добавленной стоимости в одном цифровом пространстве, что, как ожидается, позволит более гибко и оперативно управлять эффективностью процессов за счет предиктивного анализа и использования данных в режиме реального времени.

Работа центра сконцентрирована на развитии и применении в бизнесе «Газпром нефти» технологий больших данных и блокчейн, предиктивного управления, цифровых двойников предприятий, промышленного интернета вещей, самообучающихся систем на базе искусственного интеллекта и т.д.

В поисках оптимальных технологий для решения задач цифровой трансформации ЦЦИ активно взаимодействует со всеми участниками инновационной экосистемы: стартапами, компаниями-разработчиками и научным сообществом. Продукты, создаваемые партнерами и стартапами, дополнительно получат возможность апробации в условиях, приближенных к реальному производству — на базе Технопарка промышленной автоматизации «Газпром нефти» в Омске или на площадке центра.

По задумке компании, модель открытых инноваций, на основе которой построена работа ЦЦИ, позволит оперативно привлекать передовые решения для развития бизнеса «Газпром нефти». В будущем в центре также планируется проводить хакатоны и экспертные технологические сессии для инноваторов.

Также принято решение о создании дирекции по цифровой трансформации, руководителем которой назначен Андрей Белевцев (CDO). Ключевыми задачами дирекции цифровой трансформации станет создание единой системы цифровых проектов компании для радикального повышения операционной эффективности всех бизнес-процессов, а также развитие собственных интеллектуальных сервисов.

В планах «Газпром нефти» разработка собственной ИТ-платформы, которая позволит разрабатывать сервисы для создания новых потоков и массивов данных, формировать инструментарий предиктивной аналитики цифровой информации. Уже ведется проработка требований и архитектуры прототипа платформы. В перспективе «Газпром нефть» планирует начать разработку новых продуктов и услуг, основанных на внедрении современных цифровых технологий.

За последние два года «Газпром нефть» уже реализовала ряд успешных проектов в области внедрения технологий блокчейн, систем с искусственным интеллектом, предиктивной аналитики на основе Big Data, промышленного интернета вещей. Высокую эффективность показало создание «цифровых двойников» скважин, буровых, нефтеперерабатывающих установок. Дирекция по цифровой трансформации обобщит накопленный опыт проектов по внедрению передовых технологий, определит вектор их дальнейшего развития.

2016

10 мая 2016 года «Газпром нефть» объявила о сотрудничестве с «Яндекс.Террой» (ООО «Сейсмотек»), в рамках которого компании займутся совместной разработкой программного обеспечения для сейсморазведки.

Как следует из сообщения «Газпром нефти», научно-технический центр (НТЦ) компании и «Яндекс.Терра» подписали меморандум об объединении усилий по развитию российских технологий и ПО, используемых для обработки и интерпретации сейсморазведочных данных. Совместные продукты будут адаптированы для анализа сейсмогеологических условий различных регионов России.

2013

В начале 2013 г. «Газпромнефть» открыла первые автоматические АЗС в Москве и Санкт-Петербурге. Подробнее о проекте.

Смотрите также

ИТ-проекты в Газпром нефть

| БДО Юникон | SAP ERP | ERP | 2018 | |

| Научно-испытательный институт систем обеспечения комплексной безопасности (НИИ СОКБ) | НИИ СОКБ: SafePhone | Mobile Device Management (MDM), ИБ - Предотвращения утечек информации | 2017 | |

| Ноябрьскнефтегазсвязь (ННГС) | Проекты построения комплексной телеком-инфраструктуры, Проекты СКС и беспроводной сетевой инфраструктуры | 2017 | ||

| ИНИТИ (INITI) | INITI: Мультикоптер, беспилотное воздушное судно (БВС) вертолетного типа | 2017 | ||

| ИТСК Информационно-технологическая сервисная компания | 2016 | |||

| Техносерв Консалтинг | ТСК Программа лояльности (TSC Loyalty Cloud) | CRM - Системы лояльности, SaaS - Программное обеспечение как услуга | 2016 | |

| ОТ-ойл | АТОЛЛ, ОТ.Программа ГТМ | EAM, Системы управления проектами, Учетные системы | 2016 | |

| Атринити (Atrinity) | 2016 | |||

| Linxdatacenter (Связь ВСД) | ЦОД Linxdatacenter СПб | IaaS - Инфраструктура как услуга, ЦОД | 2015 | |

| Корус Консалтинг | Microsoft SharePoint | CMS - Системы управления контентом, Корпоративные порталы, СЭД | 2015 | |

| ЛАНИТ, Консист Бизнес Групп | Oracle Hyperion Planning, Oracle EPM System (Enterprise Performance Management) | CPM, BI | 2015 | |

| Астерос Консалтинг | Hitachi Virtual Storage Platform (VSP) G series | СХД, Центры обработки данных - технологии для ЦОД | 2014 | |

| ALP Group (КТ-АЛП, АЛП-ИС) | Проекты - СЭД - потоковое распознавание | СЭД - Системы потокового распознавания | 2014 | |

| Астерос | HPE Service Manager (HPSM) | ITSM - Системы управления IT-службой | 2014 | |

| ИТСК Информационно-технологическая сервисная компания, BearingPoint Russia (БерингПойнт Россия) | 2014 | |||

| ИТСК Информационно-технологическая сервисная компания | Комплексные проекты видеонаблюдения | Системы видеонаблюдения | 2014 | |

| Логика BPM | ARIS | BPM | 2014 | |

| Optima consulting | QlikView | BI, OLAP | 2014 | |

| Астерос Консалтинг | Проекты построения комплексной ИТ-инфраструктуры | ИТ-аутсорсинг, Серверные платформы | 2014 | |

| HyperMethod (ГиперМетод) Ленвэа | ELearning Server 4G | Системы дистанционного обучения | 2014 | |

| ЭВОЛА | SAP E-Recruiting, SAP ERP HCM, SAP NetWeaver BPM | HRM | 2013 | |

| 1С Акционерное общество | 1С:Документооборот 8 | СЭД, СЭД - Системы потокового распознавания | 2013 | |

| ЭВОЛА | SAP NetWeaver Business Warehouse (SAP BW/4HANA) | BI, СУБД, СХД | 2013 | |

| Maykor (Мэйкор) | Проекты ИТ-аутсорсинга | ИТ-аутсорсинг | 2012 | |

| ЛАНИТ | IT-Room Smart Shelter | Центры обработки данных - технологии для ЦОД | 2012 | |

| Linxdatacenter (Связь ВСД) | Проекты построения комплексной ИТ-инфраструктуры | ИТ-аутсорсинг, Серверные платформы | 2012 | |

| ОТ-ойл | Roambi ES | BI, OLAP | 2012 | |

| RedHelper | RedHelper (livechat) | 2012 | ||

| Без привлечения консультанта или нет данных | Cisco UCS Unified Computing System | Виртуализация, Центры обработки данных - технологии для ЦОД | 2011 | |

| АМТ-Груп (AMT Group) | ACTS (Administrator of Corporate Telephone System) | Биллинговые системы | 2011 | |

| АМТ-Груп (AMT Group) | Cisco TelePresence | Видеоконференцсвязь | 2011 | |

| АМТ-Груп (AMT Group) | Polycom Telepresence m100 | Видеоконференцсвязь | 2011 | |

| ALP Group (КТ-АЛП, АЛП-ИС) | IBM DB2 | СУБД | 2011 | |

| ЭВОЛА | SAP Business Intelligence (SAP BI) | BI | 2011 | |

| ЭВОЛА | SAP Travel Management | HRM | 2011 | |

| ЛАНИТ | Проекты ИТ-аутсорсинга | ИТ-аутсорсинг | 2010 | |

| ЭВОЛА | SAP Employee Self-Service (SAP ESS) | HRM | 2010 | |

| АйТи | АйТи-АИ | СКУД - Системы контроля и управления доступом, Учетные системы | 2010 | |

| АМТ-Груп (AMT Group) | IP Forum | IP-телефония | 2010 | |

| АМТ-Груп (AMT Group) | Проекты СКС и беспроводной сетевой инфраструктуры | СКС | 2010 | |

| Без привлечения консультанта или нет данных | Trend Micro Enterprise Security Suite | ИБ - Антивирусы, ИБ - Антиспам, ИБ - Предотвращения утечек информации | 2010 | |

| Корус Консалтинг | Проекты ИТ-аутсорсинга | ИТ-аутсорсинг | 2010 | |

| EPAM Systems (ЭПАМ Систэмз) | SAP ERP | ERP | 2009 | |

| ЭВОЛА | SAP ERP Financials | ERP | 2009 | |

| ALP Group (КТ-АЛП, АЛП-ИС) | 1С:Предприятие 8.0 | ERP | 2009 | |

| Микротест | SAP Business Suite | EAM, ERP | 2009 | |

| Без привлечения консультанта или нет данных | IBM WebSphere | SaaS - Программное обеспечение как услуга, Корпоративные порталы, СОА | 2009 | |

| LogistiX | Lead WMS | WMS, Логистическая информационная система | --- | |

| Энфорта (Престиж-интернет) | --- | |||

| Intergraph | Intergraph SmartPlant Enterprise | САПР | --- | |

| Yandex Data Factory (YDF) | Yandex Data Factory - Big Data анализ и консультирование | BI | --- | |

| ЦНИИ РТК Центральный научно-исследовательский и опытно-конструкторский институт робототехники и технической кибернетики | Проекты построения комплексной ИТ-инфраструктуры | ИТ-аутсорсинг, Серверные платформы | --- | |

| Mail.ru Group | --- | |||

| Цифра | Проекты ИТ-аутсорсинга | ИТ-аутсорсинг | --- |

Примечания

www.tadviser.ru

Цифровые технологии способствуют развитию «Газпрома»

Релиз

25 июля 2018, 10:00Совет директоров ПАО «Газпром» принял к сведению информацию о состоянии и перспективах работы по внедрению передовых цифровых технологий в деятельность Группы «Газпром».

Было отмечено, что передовые цифровые технологии — один из важнейших инструментов развития мировой экономики. Их внедрение вносит огромный вклад в развитие производств и бизнес-процессов, повышение эффективности корпоративного управления, укрепление рыночных позиций компаний разных отраслей промышленности.

«Газпром» в январе 2008 года принял Стратегию информатизации, направленную на повышение прозрачности и эффективности деятельности, совершенствование качества корпоративного управления и устойчивое развитие компании. Документ определяет перечень мероприятий по созданию и внедрению в головной компании и дочерних организациях информационных технологий (ИТ), учитывающих лучшие мировые практики. Ежегодно в компании утверждается актуальный план реализации ИТ-проектов, проводится регулярный мониторинг сроков и оценка качества их исполнения, на всех этапах осуществляется строгий контроль над затратами.

Благодаря последовательной реализации Стратегии информатизации, к настоящему моменту в «Газпроме» создано и успешно функционирует Единое информационное пространство (ЕИП). Оно представляет собой 38 информационно-управляющих систем, которые были внедрены в головной компании и ряде дочерних обществ и позволили автоматизировать наиболее значимые бизнес-процессы. Создано Корпоративное хранилище данных на базе ключевых показателей эффективности. Хранилище обладает широкими возможностями мониторинга и анализа эффективности деятельности Группы «Газпром» и предназначено для поддержки принятия управленческих решений руководством компании. Построен высокопроизводительный Центр обработки данных, отвечающий самым жестким требованиям к информационной безопасности, где сконцентрированы вычислительные мощности «Газпрома».

В результате создана интегрированная информационная среда для совместной работы более 79 тысяч специалистов головной компании и ряда дочерних организаций. Заложен мощный фундамент для дальнейшего повышения эффективности корпоративного управления.

В конце 2017 года в «Газпроме» была утверждена Комплексная целевая программа развития единого информационного пространства Группы «Газпром» на период 2018–2022 годов. Ее основные целевые ориентиры — внедрение автоматизированных решений на всех уровнях управления Группой и эволюция возможностей ЕИП, соответствующая современным тенденциям перехода к цифровой экономике.

В основу программы заложены три основных принципа: интегрированность, инновационность, импортозамещение. Речь идет о применении передовых ИТ-решений, обеспечивающих максимальную интеграцию информационно-управляющих систем и синергетический эффект для бизнеса «Газпрома». Предпочтение при прочих необходимых функциональных возможностях отдается отечественным разработкам.

Программа содержит перечень мероприятий, направленных, в частности, на повышение эффективности операционной, инвестиционной и сбытовой деятельности, управления финансами.

Особое внимание уделено ИТ-обеспечению управления производством. Так, предусмотрена комплексная автоматизация производственного учета и планирования, создание виртуального единого хранилища данных, в которое в режиме реального времени будет поступать информация с производственных объектов о режимах работы и состоянии оборудования. Действующие автоматизированные системы управления технологическими процессами дочерних обществ планируется интегрировать в ЕИП Группы «Газпром». Также будут внедрены инструменты мониторинга, моделирования и прогнозирования технического состояния производственных активов.

Большие возможности для перехода на качественно новый уровень управления производственной деятельностью даст использование элементов перспективной модели управления предприятием (концепция «Индустрия 4.0»). Так, планируется с помощью мощных вычислительных ресурсов и программной платформы для обработки больших объемов данных создавать цифровые модели действующих производственных объектов («цифровые двойники»).

Правлению поручено продолжить работу по внедрению передовых цифровых технологий в деятельность Группы «Газпром».

Справка

Концепция «Индустрия 4.0» (четвертой технологической революции) предполагает широкое использование цифровых технологий и инструментов проактивного управления производственными объектами и процессами по всей цепочке добавленной стоимости для максимального увеличения доходности бизнеса.

«Цифровые двойники», которые планируется создавать в рамках реализации концепции, позволят, в том числе, более комплексно изучать их потенциал, находить дополнительные возможности для роста их эффективности, оптимизировать капитальные и операционные затраты.

Управление информации ПАО «Газпром»

Последние новости по теме

www.gazprom.ru

Технология мягкого парового риформинга нефтяного газа на месторождении ПАО «Газпром нефть»

Источник: Журнал «Нефтяное хозяйство»

Переработка добываемого нефтяного газа с получением сухого отбензиненного газа (СОГ), сжиженных углеводородных газов, широкой фракции легких углеводородов требует наличия соответствующих объектов по сбору, подготовке и транспорту газа на газоперерабатывающие заводы. Эти объекты являются весьма дорогостоящими по капитальным вложениям и затратам на эксплуатацию, а их строительство для малоресурсных и удаленных нефтяных месторождений, тем более для районов Дальнего Востока и Крайнего Севера, экономически неоправданно. В связи с указанным утилизация нефтяного газа, добываемого на малодебитных и удаленных от газотранспортной инфраструктуры месторождениях нефти, представляет собой большую проблему для большинства нефтяных компаний России. До недавнего времени она решалась практически единственным путем: сжиганием нефтяного газа на факелах.

Ужесточение государственных требований к экологии и возросшие штрафы за сжигание газа на факелах привели нефтяные компании к необходимости поиска других способов рационального использования нефтяного газа месторождений, не имеющих доступа к газотранспортным сетям. Такой способ был найден и заключается в использовании собственного газа в качестве топлива для выработки электроэнергии непосредственно на нефтепромыслах. В качестве генерирующих агрегатов для этой цели применяются машины (электростанции), в которых в качестве привода электрогенератора используется газовая турбина (ГТЭС) или газопоршневой двигатель (ГПЭС). Создание и эксплуатация собственных ГТЭС и ППЭС на промыслах обеспечивают выработку необходимых объемов электрической и тепловой энергии для собственных нужд. Это, во-первых, позволяет утилизировать нефтяной газ, во-вторых, дает значительную экономию за счет сокращения или полного исключения потребления энергии от внешних сетей.

Однако в отличие от природного газа, основным компонентом которого является метан, нефтяной газ без соответствующей подготовки не может применяться в качестве топливного газа на ГТЭС и ГПЭС, так как из нефтяного газа необходимо не только отделить механические примеси и капельную воду, но и удалить высшие гомологи метана. Наличие углеводородов C2+в в топливном газе обусловливает проблемы при работе энергоагрегатов и их малоэффективную эксплуатацию. Для ГТЭС проблема в основном заключается в снижении эффективности вследствие значительных различий расчетного и реального составов топливного газа [1].

Применение нефтяного газа в качестве топлива на ГПЭС имеет два основных недостатка.

1. Перегрев двигателя, рассчитанного для работы на природном газе с низкой теплотворной способностью (не более 31–36 МДж/м3 по сравнению с теплотворной способностью нефтяного газа 42–60 МДж/м3). Во избежание перегрева приходится снижать рабочую мощность энергоустановок на 25–50% относительно номинальной.

2. Низкое метановое число топливного газа приводит к детонационным явлениям, неравномерному сгоранию топливной смеси, повышенному образованию сажи, сквозному прогару клапанов, возникновению нагара в цилиндрах двигателя.

В итоге использование нефтяного газа на ГПЭС можетпривести к выходу машины из строя или потребует более раннего капитального ремонта, стоимость которого достигает 60–80 % первоначальной стоимости оборудования [2].

Изменение теплотворной способности топливного газа в зависимости от его состава влияет на содержание вредных веществ, производительность и стабильность горения в газотурбинной установке. Появление тяжелых фракций в составе газа может привести к образованию наростов продуктов горения на горелках, что изменяет направление и обусловливает неравномерность теплового потока в камере сгорания, возникновению вибрационного режима горения. Указанные факторы приводят к нерасчетным режимам работы газотурбинного привода и последующим разрушениям [3].

Для экономически оправданного способа обеспечения электроэнергией и теплом предприятий нефтедобычи и объектов в их непосредственной близости потребовалась относительно простая и надежная технология подготовки нефтяного газа. Главная цель — конвертировать тяжелые гомологи метана (C2+в) в топливный газ с нормализоваными характеристиками, который наиболее предпочтителен в качестве топлива для газопоршневых и газотурбинных энергоагрегатов, и/или в продукт, аналогичный СОГ [4]. Такая технология, названная «мягкий паровой риформинг» (МПР), на территории России была разработана в Институте катализа СО РАН, доработана для коммерциализации и промышленного внедрения дочерней инжиниринговой структурой института ООО «БИ АЙ Технолоджи» и испытана на объекте ООО «Газпромнефть-Восток» при участии специалистов и экспертов ПАО «Газпром нефть» и ООО «Газпромнефть-Восток» [5–7]. В данной статье представлены основные результаты проведенных работ и сведения о процессе МПР.

Общие сведения о процессе МПР

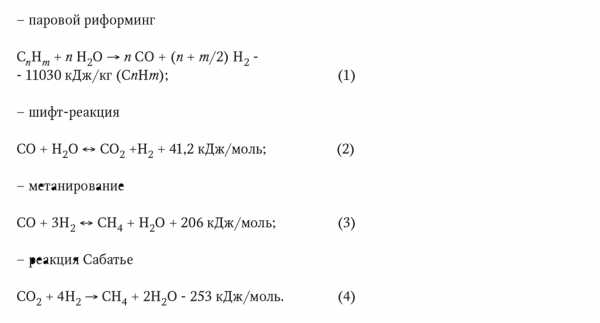

Процесс МПР основан на следующих реакциях:

На реакции (1)—(4) главным образом влияют три фактора: температура, давление и количество подаваемого водяного пара. В соответствии с принципом Ле Шателье и термодинамикой реакций для получения максимального выхода метана при минимальном содержании водорода и углекислого газа в продуктах конверсии необходимо чтобы процесс осуществлялся при возможно более низкой температуре, в то время как температура технологического режима должна обеспечивать достаточную скорость протекающих реакций при приемлемом расходе сырьевой смеси через реактор. Исходя из этого и результатов экспериментов оптимальная температура процесса определена в диапазоне 250–350 °С (конкретное значение оптимальной температуры зависит от состава сырья) [5].

Существует также определенное противоречие между теоретическими и фактическими значениями оптимального количества подаваемого водяного пара. Избыток воды подавляет протекание реакций (3) и (4), т.е. снижает выход метана, поэтому ее подачу в реактор необходимо осуществлять на минимальном стехиометрическом уровне. В то же время чрезмерное снижение подачи водяного пара связано с опасностью карбонизации (коксования) поверхности катализатора. Оптимальное значение мольного соотношения h3O/С2+в равно 0,4–0,6.

Что касается давления сырьевого газа, то в производственных условиях оно зависит от условий сепарации на данном объекте добычи и подготовки нефти, поэтому практически не входит в перечень регулируемых параметров.

Таким образом, варьируя температуру и количество водяного пара, можно эффективно управлять как скоростью протекания процесса МПР, так и содержанием водорода, углекислого газа и метана в продуктах реакции.

При разработке катализатора процесса МПР принимались во внимание технологическое обеспечение и условия реализации процесса на отдаленных нефтепромыслах. Главными требованиями являлись:

— селективность относительно образования метана из всех жирных компонентов нефтяного газа;

— высокая активность при сравнительно низких температурах;

— повышенная стойкость к карбонизации;

— термическая стабильность без существенного снижения активности;

— обеспечение промышленного производства катализатора.

Этим требованиям соответствовал выпускаемый в промышленном масштабе никельсодержащий катализатор на основе оксида алюминия, модифицированный промотирующими добавками.

Опытно-промышленные испытания технологии

Технология МПР прошла полный цикл отработки: лабораторные исследования на модельных смесях, стендово-пилотную апробацию на реальном нефтяном газе и опытно-промышленные испытания.

Опытно-промышленные испытания установки номинальной производительностью 300 м3/ч (рис. 1) проводились в сентябре-декабре 2015 г. на юго-западном участке Крапивинского месторождения ООО «Газпромнефть-Восток».

Рис. 1. Внешний вид установки МПР-300

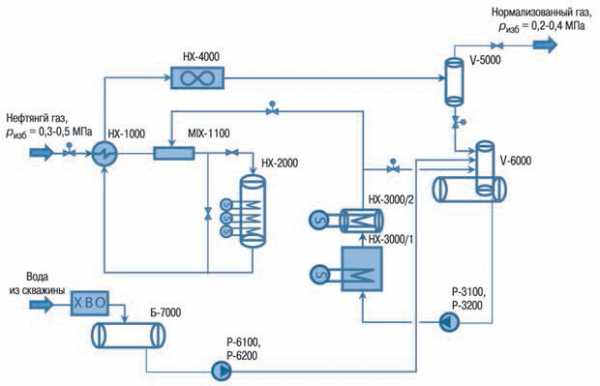

Установка состояла из следующих технологических аппаратов и устройств (рис. 2):

Рис. 2. Принципиальная технологическая схема установки МПР-300 (ризб избыточное давление)

— подготовки и подачи нефтяного газа;

— получения деминерализованной и питательной воды;

— производства насыщенного и перегретого пара;

— получения и подачи на установку сжатого азота;

— получения нормализованного природного газа.

Нефтяной газ при ризб = 0,3–0,5 МПа, содержащий 71,70 % метана, 7,81 % этана, 7,46 % пропана, 1,43 % изо-бутана, 2,50 % н-бутана, 0,63 % изо-пентана, 0,65 % н-пентана, 0,50 % изо-гексана, 0,18 % н-генксана, 4,32 % диоксида углерода, 2,51 % азота, поступает в трубное пространство теплообменника HX-1000, где догревается до рабочей температуры 250–280 °С. В смесителе MIX-1100 он соединяется с перегретым водяным паром перед подачей в риформер HX-2000, где парогазовая смесь вступает в химическую реакцию с образованием нормализованного газа. Последовательно охлаждаясь в теплообменнике HX-1000 и аппарате воздушного охлаждения HX-4000, нормализованный газ поступает в сепаратор V-5000, в котором отделяется от избыточной сконденсировавшейся воды и подается на выход установки. Вода из сепаратора V-5000 поступает на рецикл в деаэратор V-6000 для подготовки и подачи в процесс МПР. Для предотвращения гидратообразования в линии топливного газа предусмотрен впрыск изо-пропанола.

Техническая вода, поступая на установку, проходит химическую водоподготовку в блоке ХВО (в опытнопромышленной установке была применена установка очистки воды методом обратного осмоса). Из накопительной емкости E-7000 насосами P-6100 и Р-6200 очищенная вода подается для удаления остаточного кислорода в деаэратор V-6000, где под действием перегретого пара нагревается до температуры 90–95 °С. при этом из нее удаляется избыточный кислород. Далее подготовленная вода насосами P-3100 и Р-3200 подается в электрический испаритель HX-3000/1 и далее в электрический пароперегреватель HX-3000/2, где пары воды нагреваются до рабочей температуры 280-300 °С и поступают для смешивания с газом в смеситель MIX-1100.

В опытно-промышленной установке были применены электрообогрев для проведения первичного нагрева реактора и поддержания рабочей температуры в межтрубном пространстве риформера, а также электронагрев для генерации и перегрева водяного пара. В промышленных установках для этих целей будет использоваться специальный агрегат, работающий на топливном газе.

Испытания проводились в режиме работы установки, соответствующем на основании проведенных стендовых испытаний оптимальным условиям реализации процесса. Изменение температуры реактора достигалось соответствующей установкой температуры теплоносителя за счет регулирования мощности трубчатых электронагревателей. В экспериментах регистрировались следующие показатели: температура в реакторе; давление на входе в реактор и выходе из него; объемный расход нефтяного газа; состав продуктов конверсии. Содержание водорода и углекислого газа в нормализованном газе на выходе из сепаратора измерялось непрерывно газоанализатором ТЕСТ-1 ООО «БОНЭР» (г. Новосибирск). С периодичностью не реже 360 мин на переносном хроматографе ФХГ- 1М-2 проводились отбор проб и анализ состава исходного и нормализованного нефтяного газа с целью определения содержания каждой из гомологических групп углеводородов С2+.

Результаты испытаний

Полученные на объекте ООО «Газпромнефть — Восток» результаты испытаний позволяют сделать вывод о высокой эффективности технологического процесса МПР, которую подтверждают достигнутые показатели (см. таблицу).

| Показатели | План | Факт |

| Средневзвешенная степень конверсии при объемной скорости подачи сырья 1200 ч -1 и температуре 320 °С, % | 90 | 94 |

| Работоспособность процесса при содержании гомологов метана, г/м3 | 320 | 2000 (периодически) |

| Нижний предел температуры протекания риформинга, °С | 300 | 280 |

| Мольное отношение пар/гомологи метана для оптимального протекания процесса | 0,7 | 0,3-0,4 |

| Температурный предел отсутствия зауглероживания катализатора при дефиците пара, °С | 260 | 305 |

| Максимальная объемная скорость подачи сырья при приемлемом уровне конверсии (75 %), ч-1 | 1400 | 2600 |

Проведенные лабораторные, стендовые, пилотные исследования и опытно-промышленные испытания показывают перспективность применения технологии МПР для переработки нефтяного газа в нормализованное газомоторное топливо. Важным преимущес твом этой технологии является возможность перерабатывать газ с высоким содержанием жирных углеводородов. В зависимости от содержания углеводородов С2+в можно значительно увеличить объем смеси, т.е. выход метана. Отмеченное является важным конкурентным преимуществом технологии МПР перед другими технологиями переработки нефтяного газа, поскольку в настоящее время нет других коммерчески оправданных технологических решений, ориентированных на малоресурсные и удаленные нефтяные месторождения, для получения нормализованного газового топлива с целью локального автономного энергопроизводства.

Технология МПР имеет следующие дополнительные преимущества:

— проведение утилизации нефтяного газа для получения электроэнергии и метана непосредственно на нефтепромысле, что значительно сокращает затраты, связанные с транспортом нормализованного энергоносителя;

— возможность перерабатывать нефтяной газ с различным компонентным составом в метановодородную смесь;

— переработка любых объемов газа;

— получение метановодородных смесей различного состава в качестве топлива для генерации энергии, в том числе для собственных нужд нефтяных компаний;

— возможность компримирования полученного природного газа;

— использование блочно-модульной компоновки оборудования, позволяющей проводить ремонтные работы, замену блоков, наращивание мощности, в том числе и в полевых условиях;

— снижение эмиссии СО2 в объеме замещения сжигаемых топлив.

Сравнение МПР с другими технологиями (сепарации, GTL, синтеза метанола и др.) позволило сделать следующие выводы:

1. При небольших объемах нефтяного газа (менее 0,05 млрд м3/год), добываемого на множестве мелких месторождений, наиболее эффективным является его использование для генерирования электроэнергии на станциях малой мощности.

2. При более значительных объемах добычи нефтяного газа (0,05–0,5 млрд м3/год) экономически предпочтительны удаление жидких компонентов путем сепарации на крупном (производительностью около 6 млрд м3/год) газоперерабатывающем заводе и продажа сухого газа.

3. Для крупных месторождений (добыча более 0,5 млрд м3/год) рациональным вариантом является генерирование электроэнергии на станциях с газотурбинными установками и поставка электроэнергии в энергосистему.

Полученные в результате опытно-промышленных испытаний показатели (температура, объемная скорость, условия коксования катализатора, содержание Н2 и СО2, максимальное содержание С2+в в сырьевом газе) оказались лучше заявленных разработчиком процесса до начала испытаний и значительно лучше ограничительных параметров, рассчитанных специалистами ПАО «Газпром нефть» для успешной коммерциализации технологического процесса. Исходя из достигнутых показателей профильными экспертами и службами ПАО «Газпром нефть» процесс МПР рекомендован к применению на добывающих предприятиях ПАО «Газпром нефть».

Список литературы

1. Технологические и экономические преимущества переработки попутных нефтяных газов на нефтепромыслах в метаново-водородную газовую смесь для питания энергоустановок М.В. Верниковская, П.В. Снытников, В.А. Кириллов, В.А. Собянин//Нефтепереработка и нефтехимия. Научно-технические достижения и передовой опыт. — 2012. — № 11. — С. 7–12.

2. Аджиев А.Ю., Пуртов П.А. Подготовка и переработка попутного нефтяного газа в России. — Краснодар: ЭДВИ, 2014. — 349 с.

3. Особенности сжигания попутного нефтяного газа в газотурбинных установках. "Турбины и Дизели«/Б.А. Рыбаков, В.Д. Буров, Д.Б. Рыбаков, К.С. Трушин//Специализированный информационно-технический журнал. — 2008. — № 3 (май-июнь). — С. 2–8.

4. Kalla R., Jansson P. Converting low quality gas into a valuable power source//Wartsila technical Journal. — 2013. — Р. 61–65.

5. Пат. № 2442819 РФ. Способ работы устройства переработки попу ных нефтяных газов/П.В. Снытников, В.А. Кириллов, В.А. Собянин, В.Д. Беляев, Н.А. Кузин, В.В. Киреенков, Ю.И. Амосов, Т.В. Полянская, М.М. Попова, Д.И. Потемкин; заявитель и патентообладатель Институт катализа СО РАН и Новосибирский государственный университет. — № 2010127225/05; заявл. 05.07.10; опубл. 20.02.12.

6. Пат. № 2443764 РФ. Способ работы устройства подготовки попутных нефтяных газов для использования в энергоустановках/П.В. Снытников, В.А. Кириллов, В.А. Собянин, В.Д. Беляев, Н.А. Кузин, В.В. Киреенков, Ю.И. Амосов, Т.В. Полянская, М.М. Попова, Д.И. Потемкин; заявитель и патентообладатель Учреждение Российской академии наук Институт катализа им. Г.К. Борескова Сибирского Отделения РАН и ФГБОУ ВПО «Новосибирский национальный исследовательский государственный университет». — № 2010127226/05; заявл. 05.07; опубл. 27.02.12.

7. Пат. № 160799 РФ. Устройство для получения водородсодержащей газовой смеси/А.Н. Кузнецов, А.В. Дягтярев, Л.Н. Ким, В.А. Кириллов, В.Н. Мисник, М.А. Мишарин, А.В. Сазонов, Д.М. Сулимский, Е.В. Фролов, заявитель и патентообладатель ООО «Газпромнефть-Восток». — № 2015113066; заявл. 10.04.15; опубл. 10.03.16.ntc.gazprom-neft.ru

«Газпром нефть» применяет новые технологии гидроразрыва пласта для повышения добычи

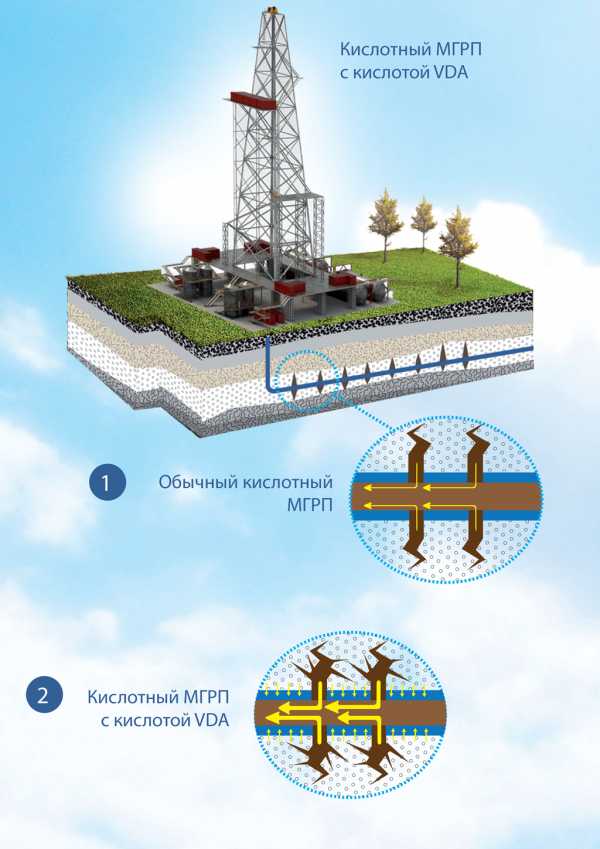

«Газпром нефть» впервые в российской нефтегазовой отрасли провела на Восточном участке Оренбургского нефтегазоконденсатного месторождения (разрабатывает «Газпром нефть Оренбург») многостадийный гидроразрыв пласта (МГРП)*, совмещенный с использованием специального компонента — так называемого «самоотклоняющегося кислотного состава». Всего было выполнено 5 стадий ГРП, а полученный за счет внедрения новой технологии на скважинах дебит на 50% превысил плановые показатели.

Используемая в ходе операции кислота VDA** позволяет создавать в ходе ГРП разветвленную сеть трещин, обеспечивая дополнительный приток нефти в скважину. Особенность применяемого состава состоит в его способности превращаться в гель. Он временно закупоривает уже образованные трещины, направляя оставшуюся кислоту к другим зонам пласта, тем самым увеличивая охват территории, на которую воздействует проводимая операция. Затем при реакции с углеводородами вязкость геля падает, и он вымывается вместе с нефтью в скважину. Кроме того, впервые в России кислотным составом был обработан весь горизонтальный ствол скважины, а не только зоны трещин, что также позволило повысить интенсивность нефтеотдачи. Совмещение нескольких технологий, — МГРП, обработка специальным раствором всего ствола скважины и использование высокотехнологичного состава VDA, — позволило существенно усилить эффективность воздействия операции на пласт.

Проекты, направленные на повышение нефтеотдачи и интенсификацию притока углеводородов в скважине, — одно из направлений Технологической стратегии «Газпром нефти». Дизайн скважины и используемой технологии, а также сопровождение операции на месторождении были проведены сотрудниками Научно-технического центра «Газпром нефти» совместно со специалистами «Газпром нефть Оренбург». Дальнейшее тиражирование технологии может увеличить добычу нефти на активах в регионе до 15%.

Первый заместитель генерального директора «Газпром нефти» Вадим Яковлев отметил: «Комбинирование технологий позволяет значительно повысить эффективность разработки месторождений. Продолжая реализовывать свою Технологическую стратегию, „Газпром нефть“ успешно испытывает и совершенствует самые современные методы интенсификации добычи. Положительные результаты пилотных проектов дают компании возможность использовать полученный опыт на других активах».

* Гидравлический разрыв пласта (ГРП) — способ интенсификации добычи нефти на месторождении. Заключается в том, что под высоким давлением в пласт закачивается смесь жидкости и специального расклинивающего агента (проппанта). В процессе подачи смеси формируются высокопроводящие каналы (трещины ГРП), соединяющие ствол скважины и пласт. По этим трещинам обеспечивается приток нефти, которая в ином случае в скважину бы не попала. При кислотном ГРП вместо жидкости с проппантом используется специальная кислота. Она так же за счет высокого давления формирует трещины в пласте, но при этом еще и очищает стенки скважины от остатков бурового раствора, который мешает притоку нефти. После начала добычи кислота полностью вымывается из скважины нефтью.

** VDA — Вязкоэластичная самоотклоняющаяся кислота.

Теги: добыча, технологии, технологии добычи, бурениеwww.gazprom-neft.ru

«Газпром нефть» совершенствует технологии анализа сейсмических данных

«Газпром нефть» тестирует передовую технологию* анализа данных сейсморазведки, применение которой позволит улучшить качество сейсмического изображения. Разрабатываемые методологические подходы дают возможность получать ранее недостижимый объем геологической информации и максимально точно определить зоны неоднородностей (трещин) для эффективного планирования системы разработки месторождений. В масштабах компании применение нового метода повысит эффективность планирования бурения за счет оптимального расположения как разведочных, так и эксплуатационных скважин. Более достоверный прогноз трещиноватости позволит при проводке скважин увеличить полезный объем работающих трещин на 5% за счет оптимального угла вскрытия трещин и вовлечения большей площади трещин, что позволит обеспечить рост стартового дебита скважины.

Новая технология позволяет получить максимально детализированное сейсмическое изображение среды для построения структурно-тектонической модели и дополнительную информацию о пространственном распределении неоднородностей в пласте, то есть определить, как и где в нем сформировались естественные трещины. Это будет достигаться за счет использования принципиально новых сейсмических атрибутов, последующего комплексирования с геомеханикой и создания взаимосогласованной геолого-геомеханической модели месторождения. Эти важно при планировании расположения скважин: в зависимости от задачи они или бурятся в скопление трещин, или, наоборот, обходят их. Трещины дают значительное увеличение притока нефти к скважине, поскольку повышают проницаемость коллектора. Однако в некоторых случаях они настолько большие, что создают угрозу поглощения бурового раствора, что делает дальнейшее бурение невозможным. Также через трещины к скважине могут поступать не только нефть, но еще вода или газ, что необходимо учитывать при разработке месторождения.

В 2016-2017 годах технология уже применялась на сербском месторождении Турия-1 (разрабатывается компанией NIS, дочерним предприятием «Газпром нефти») под контролем экспертов научно-технических центров NIS и «Газпром нефти». Тестирование проводилось в геологических условиях трещиноватых коллекторов палеозойского основания Паннонского бассейна. Специалисты научно-технических центров разработали уникальную методику интерпретации полученной информации, провели сопоставление результатов с данными разработки. Установлено, что качество сейсмического изображения значительно улучшено и дает возможность уточнять структурно-тектоническую модель, чтобы точнее выделять трещины в пласте. В настоящее время испытания новой технологии продолжаются в активах «Газпром нефти» в Оренбурге.

«От качества геологоразведки зависит успешность будущей разработки месторождения. Выводы, основанные на интерпретации сейсмических данных, лягут в основу планов по бурению и созданию инфраструктуры. Именно поэтому сейсморазведке важно быть в авангарде технологического развития, применять самые современные и качественные методы интерпретации. Это позволит максимально точно бурить скважины, чтобы максимально эффективно разрабатывать новые активы», — отметил глава дирекции по технологиям «Газпром нефти», генеральный директор Научно-технического центра компании Марс Хасанов.

* Алгоритм полно-азимутальной угловой глубинной миграции ES360 и AVAz инверсии.Сейсмическая миграция — процедура преобразования сейсмических данных, применяемая для построения реального изображения геологического разреза.

Возврат к списку

ntc.gazprom-neft.ru