Применение установок прогрева призабойной зоны пласта УППЗ-30 на объектах ПАО «Оренбургнефть». Код пзп что это газпром

Обработка ПЗП спиртокислотным составом после ТРС

При проведении текущего ремонта скважин (ТРС) с низким пластовым давлением, близким к давлению насыщения, и газовым фактором (Гф), превышающим 300 м3/т, специалисты ПАО «Оренбургнефть» столкнулись со случаями потери базового (остановочного) дебита жидкости скважин по причине кольматации призабойной зоны (ПЗП) терригенных коллекторов жидкостью глушения.

Для оперативного решения данной проблемы специалисты Управления повышения производительности резервуаров и геолого-технических мероприятий (УППР и ГТМ) провели опытно-промысловые работы (ОПР) по применению «спиртокислотного» состава (СКС).

В настоящей статье проанализированы принцип действия и эффективность данного состава по результатам ОПР на месторождениях ПАО «Оренбургнефть».

11.02.2017 Инженерная практика №10-11/2016 Елисеев Александр Николаевич Заместитель генерального директора – главный геолог ПАО «Оренбургнефть» Немков Илья Петрович Начальник управления повышения производительности резервуаров и ГТМ ПАО «Оренбургнефть» Тюгаев Николай Николаевич Менеджер отдела новых технологий ПАО «Оренбургнефть» Мещеряков Андрей Алексеевич Руководитель сектора по опытно-промышленным работам, отдела управления проектами новых технологий ПАО «Оренбургнефть»ПАО «Оренбургнефть» разрабатывает более 100 месторождений, большинство из которых находятся на третьей-четвертой стадиях разработки со значительными остаточными запасами. При этом более 10% скважин добывающего фонда эксплуатируют объекты с высокими показателями ГФ, пониженным пластовым давлением и высокой температурой пласта (более 70°С). Суточная добыча нефти по данному фонду скважин варьирует от 5 до 100 т.

Сохранение базовой добычи нефти после ТРС по скважинам с осложненными условиями ремонта и эксплуатации составляет одну из приоритетных задач специалистов ПАО «Оренбургнефть». В этой связи после выявления фактов потери или снижения базового дебита нефти после смены внутрискважинного оборудования (ВСО) и вывода скважин на режим по причине кольматации ПЗП было принято оперативное решение по проведению лабораторного тестирования СКС подрядной организации по обработке призабойной зоны пласта (ОПЗ) в соответствии со стандартами ПАО «НК «Роснефть» с последующим проведением обработки пласта без привлечения бригады ТРС.

В рассматриваемых случаях происходила кольматация ПЗП жидкостью глушения в форме «водной блокады». Обработка пласта СКС в рамках ОПР прошла успешно, остановочный дебит нефти был возвращен. В связи с положительными результатами ОПР, проведение cпиртокислотной обработки без привлечения бригады ТРС вошло в перечень оперативных действий для возврата базового дебита нефти после ТРС.

ОПИСАНИЕ И ПРИНЦИП РАБОТЫ СОСТАВА

СКС представляет собой комплексный взаимный растворитель, состоящий из смеси спиртов, диспергаторов и комплекса ПАВ, предназначенный для обработки добывающих скважин с температурой пласта до 90°С, продуктивность которых снизилась из-за образования в ПЗП водной блокады. Данный состав также направлен на борьбу с микрокапиллярными водонефтяными эмульсиями, осушку стенок низкопроницаемых поровых коллекторов при кислотных обработках.

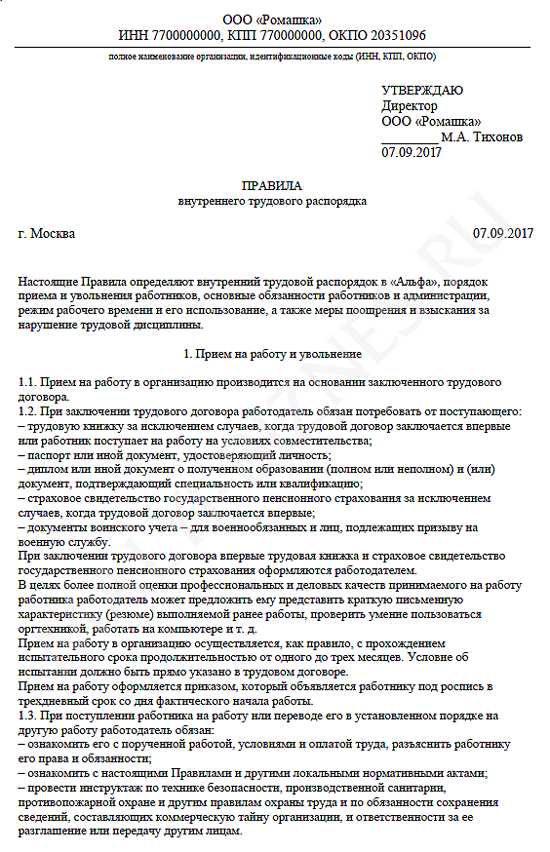

Терригенные пласты, характеризующиеся высоким коэффициентом глинистости, низким пластовым давлением и повышенным Гф входят в зону риска формирования водной блокады в ПЗП при глушении и доливе скважин жидкостью удельным весом 1,0–1,02 г/см3 во время проведения ТРС. Обработка СКС обеспечивает снижение поверхностного натяжения на границах «нефть – вода», «нефть – кислота», «нефть – порода», что способствует более глубокому проникновению кислоты в породу и увеличивает подвижность пластового флюида (рис. 1).

Рис. 1. Принцип воздействия спиртокислотного состава на ПЗП

Рис. 1. Принцип воздействия спиртокислотного состава на ПЗППреимущество данной технологии состоит в исключении привлечения бригады ТРС для проведения обработки, так как состав не вызывает коррозионные разрушения эксплуатационной колонны и ВСО. Соответственно, снимается риск формирования водной блокады по причине отсутствия необходимости в глушении и доливе скважины при проведении работ. Геологическая эффективность применения данного состава заключается в восстановлении продуктивности пласта: при проведении обработок СКС происходит восстановление подвижности пластового флюида и, как следствие, – восстановление базовой добычи.

КОЛИЧЕСТВЕННЫЙ ПОКАЗАТЕЛЬ ПРИМЕНЕНИЯ СКС

За 2015-2016 годы ОПЗ с применением СКС подверглись порядка 25 скважин с возвратом базовой/остановочной добычи нефти на 70% скважин. Иными словами, применение СКС в качестве дополнительного оперативного мероприятия по восстановлению базовой добычи нефти можно считать достаточно эффективным. Тем не менее, перед соответствующими службами ПАО «Оренбургнефть» стоит задача по исключению самой необходимости в применении данного вида ОПЗ за счет предотвращения потерь базового дебита по результатам ТРС.

С этой целью специалисты Компании продолжают испытания различных технологий, направленных на снижение риска уменьшения коэффициента продуктивности скважин после ТРС на фонде с высоким уровнем данного риска. В число проводимых в рамках данной работы мероприятий, в частности, входит подбор «щадящих» жидкостей глушения и временно блокирующих составов, испытание компоновок с пакерами-отсекателями, а также, конечно, работа по поддержанию пластового давления.

Другие статьи с тегами: Обработка призабойной зоныglavteh.ru

Повышение эффективности очистки ПЗП с применением УПС

При эксплуатации скважин, характеризующихся выносом и осаждением механических примесей, возникает риск засорения забоя и призабойной зоны пласта (ПЗП) с последующим снижением темпа отбора жидкости. В процессе эксплуатации таких скважин вместе с жидкостью и газом в них выносится песок из продуктивных пластов, сложенных песками или слабосцементированными песчаниками.

Осаждаясь на забое, песок образует пробку, которая, непрерывно увеличиваясь, закупоривает фильтровую часть скважины, что приводит к уменьшению или полному прекращению поступления жидкости.

Аналогичные ситуации нередко возникают и при проведении технологических операций, например, гидравлического разрыва пласта (ГРП) – одного из самых распространенных методов интенсификации добычи нефти в ПАО «Оренбургнефть». Если в ходе ГРП наступает технологический «СТОП», это означает, что ПЗП заполнилась спрессованным проппантом, а после распада геля произойдет его спекание в верхней части пробки.

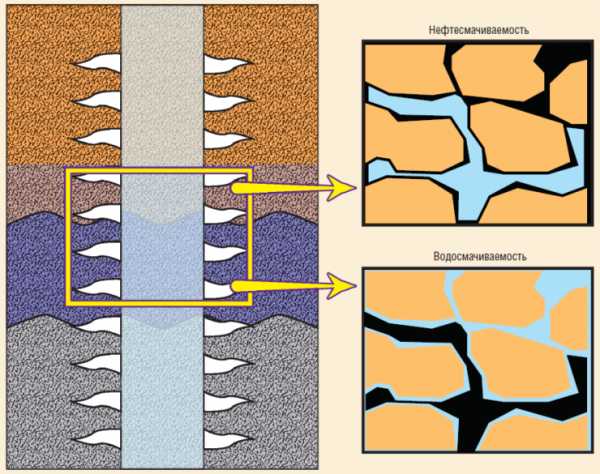

Рис. 1. Схема прямой и обратной промывки в скважине

Рис. 1. Схема прямой и обратной промывки в скважинеПРИМЕНЕНИЕ ПРОМЫВОК ДЛЯ ОЧИСТКИ ЗАБОЯ

Для устранения песчаных и проппантных пробок традиционно используются прямые и обратные промывки забоя. Однако ни один из этих методов не лишен недостатков. Так, прямая промывка в целом предполагает сравнительно низкую скорость восходящего потока жидкости. Поэтому, чтобы поднять скорость до уровня, достаточного для выноса крупных фракций песка, требуется значительное повышение производительности насоса. Кроме того, перед каждым наращиванием новой трубы требуется длительная промывка до чистой воды во избежание осаждения находящегося во взвешенном состоянии песка и прихвата промывочной колонны. И перед каждым наращиванием новой трубы есть риск фонтанирования скважины из-за разницы эквивалентной плотности жидкостей в НКТ и затрубном пространстве скважины (рис. 1).

В свою очередь при обратной промывке скорость нисходящего потока жидкости в кольцевом пространстве неизбежно оказывается достаточно низкой. Этим обусловлена и низкая интенсивность размыва пробки, и слабый гидромониторный эффект. Так происходит потому, что жидкость поступает по всему кольцевому сечению эксплуатационной колонны, а не через гидромониторную насадку. Поэтому при плотных и крепких пробках обратную промывку применять нецелесообразно (рис. 2).

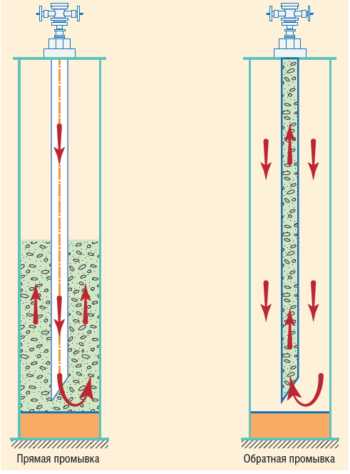

Рис. 2. Схема работы УПС при проведении операции промывки в скважине

Рис. 2. Схема работы УПС при проведении операции промывки в скважинеВ целом нужно отметить, что в большинстве случаев очистка ПЗП от песчаных или проппантных пробок традиционными промывками оказывается малоэффективной. Вследствие проведения промывок на репрессии, взвешенные в растворе (промывочной жидкости) частицы закупоривают поры, ухудшая коллекторские свойства пласта. Репрессией так же объясняются поглощения промывочной жидкости, которые приводят к увеличению времени промывки скважины, расхода промывочной жидкости и повышению риска прихвата промывочной колонны. В скважинах с аномально низким пластовым давлением и катастрофическими поглощениями промывку традиционными методами провести просто не представляется возможным.

ОЧИСТКА ЗАБОЯ ГИДРОЖЕЛОНКАМИ

Значительное распространение получил также способ очистки ПЗП при помощи гидрожелонок. Однако и у этого способа есть целый ряд недостатков. Во-первых, за один рейс гидрожелонки можно очистить лишь ограниченную длину (обычно до 15 м) ствола скважины. Соответственно метод требует проведения дополнительных спускоподъемных операций (СПО), сопутствующих материалов и трудозатрат бригады ремонта скважин.

Во-вторых, при использовании гидрожелонок в непосредственной близости от текущего забоя возможны захваты с забоя посторонних предметов и прихваты колонны. Исходя из этого в состав низа компоновки с гидрожелонкой необходимо включать устройство для расхаживания, а если СПО проводятся на насосно-компрессорных трубах (НКТ), то и разъединитель.

Наконец, при резких и значительных депрессиях на ПЗП возможно формирование конуса подошвенной воды или стойких водонефтяных эмульсий в отдельных интервалах перфорированной части пласта с последующим длительным его отключением.

АЛЬТЕРНАТИВНАЯ ТЕХНОЛОГИЯ

С целью повышения эффективности очистки ПЗП специалисты Управления скважинных технологий и супервайзинга ПАО «Оренбургнефть» провели анализ представленных на рынке технологий. При этом в число критериев выбора входили низкий риск аварии, возможность промывки от проппанта или кварцевого песка интервала длиной не менее 30 м за одну СПО, а также возможность обеспечения циркуляции в скважинах с поглощениями промывочной жидкости. Для проведения опытно-промышленных испытаний (ОПИ) была выбрана технология ООО НПФ «Пакер».

Рис. 3. Вымыв проппанта на скв. 2 Покровского м/р

Рис. 3. Вымыв проппанта на скв. 2 Покровского м/р Рис. 4. Устройство УПС перед монтажом на скв. 3 Гаршинского м/р

Рис. 4. Устройство УПС перед монтажом на скв. 3 Гаршинского м/рКомпания «Пакер» разработала технологию промывки скважины с применением устройства промывочного скользящего (УПС). Преимущества этого способа заключаются в значительном уменьшении или полном исключении поглощения промывочной жидкости пластом, ускорении ввода скважин в эксплуатацию после ликвидации песчаной пробки и возможности очистки части колонны ниже отверстий фильтра. Это позволяет создавать свободный «карман» для накопления песка в процессе последующей эксплуатации скважины и способствует увеличению межремонтного периода ее работы. УПС объединяет преимущества традиционных методов промывки: размыв корки происходит аналогично прямой промывке, а вынос механических примесей осуществляется с увеличенной скоростью, как при обратной промывке (рис. 2). После спуска в рабочий интервал устройство переводится в рабочее положение – резиновый уплотнитель расширяется, перекрывая и разделяя кольцевое пространство. Для проведения промывки жидкость под давлением подают в затрубное пространство, откуда через муфту перекрестного сечения устройства жидкость поступает в НКТ, и происходит прямая промывка. Далее жидкость вместе с механическими примесями поднимается по межтрубному пространству до УПС и снова попадает в НКТ через муфту перекрестного сечения выше по стволу. Таким образом, жидкость с мехпримесями с увеличенной скоростью выносится на устье скважины по внутренней полости НКТ.

ОПЫТНО-ПРОМЫШЛЕННЫЕ ИСПЫТАНИЯ

УПС успешно прошло ОПИ в ПАО «Оренбургнефть, в ходе которых был доказан полезный эффект от применения устройства. При промывке с помощью УПС скважин с интенсивными поглощениями объемы потерь жидкости в сравнении с прямыми промывками сократились в 4-10 раз. В ряде случаев, когда прямой промывкой циркуляции добиться не удавалось, применение УПС обеспечивало хорошую, стабильную циркуляцию. ОПИ устройства проводились в четырех скважинах ПАО «Оренбургнефть». В скважине №1 (здесь и далее приведены условные номера скважин) Сорочинско-Никольского месторождения с 1 по 4 ноября 2014 года проводили промывку забоя со спецпером в интервале 2186 –2202 м по стволу. Приемистость скважины составляла 420 м3/сут при нулевом буферном давлении. В ходе промывки удалось достичь требовавшейся глубины с очисткой 16 м ствола от забойной грязи. При этом применение УПС позволило сократить потери промывочной жидкости на 8 м3.

После подъема устройства были обнаружены повреждения его уплотнительного элемента. Специалисты НПФ «Пакер» произвели его замену на модернизированный.

Аналогичную промывку со спецпером с 7 по 9 декабря 2014 года провели и на скважине №2 Покровского месторождения в интервале 2289-2342 м по стволу. Однако в данном случае выполнялась очистка от проппанта после ГРП (рис. 3). Приемистость скважины составляла 46 м3/сут при буферном давлении 60 атм.

В ходе промывки была достигнута необходимая глубина, объем вымытого проппанта составил 400 л, а общий пройденный интервал – 53 метра. Ревизия уплотнительного элемента из модифицированного полиуретана после извлечения УПС-116 не выявила повреждений.

Очистка от проппанта забоя скважины №3 Гаршинского месторождения проводились с 6 по 8 июня 2015 года в интервале 4050,71-4057 м. При нулевом буферном давлении приемистость скважины превышала 720м3/сут. Работы по вымыванию 87 л проппанта заняли 13 ч с потерями на поглощение 22 м3 раствора и проходкой 7 м до жесткой посадки. Применение УПС позволило сократить расход жидкости на поглощение до 2 м3/ч (без УПС – 20 м3/ч). Повреждений уплотнительного элемента УПС-116 также не обнаружено.

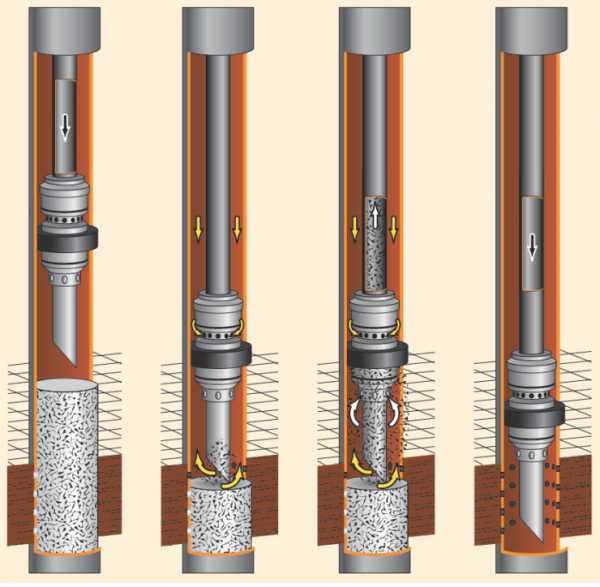

В июне (09.06–12.06) 2015 года были проведены ОПИ устройства в скважине №4 Гаршинского месторождения в интервале 4056,14-4068 метров. В данном случае операция помимо очистки забоя от проппанта включала разбуривание взрыв-пакера ВПШ при помощи ВЗД-106 (рис. 5). Приемистость скважины превышала 720 м3/сут при нулевом значении буферного давления.

На промывку ушло 27,5 часов. Общий расход жидкости на поглощение составил 55 м3, а пройти в конечном итоге удалось 11 м до отметки 4068 м по стволу. Применение УПС позволило сократить расход жидкости на поглощение с 20 м3/ч (без УПС) до 0,179 м3/ч.

Сводные результаты испытаний УПС приведены в таблице 1.

Таблица 1. Сводные результаты ОПИ в ПАО «Оренбургнефть» Рис. 5. Скв. 3 Гаршинского м/р – выбуренные элементы ВПШ на поверхности

Рис. 5. Скв. 3 Гаршинского м/р – выбуренные элементы ВПШ на поверхностиЗАКЛЮЧЕНИЕ

Таки образом, наш опыт показывает, что промывка забоя с помощью УПС дает возможность с наименьшими потерями промывочной жидкости проводить очистку ПЗП от песчаных и проппантных пробок. Устройство позволяет осуществлять промывку в скважинах с аномально низким пластовым давлением, в скважинах с высокой проницаемостью и поглощением промывочной жидкости, а также в скважинах, где традиционным методом промывки не получается добиться циркуляции.

Основной положительный эффект от внедрения промывки с УПС связан со снижением динамического воздействия на пласт за счет снижения влияния столба жидкости, так как затрубное пространство перекрывается уплотнительным элементом УПС. В свою очередь, объем циркуляции жидкости в случае колонн НКТ диаметром 140 или 146 мм уменьшается в 3-4 раза.

Кроме того, увеличивается скорость движения жидкости. Это обстоятельство обусловлено прохождением жидкости через местное сужение, что согласно уравнению неразрывности течений (уравнение сплошности жидкости) приводит увеличению скорости с одновременным падением давления в этой зоне. В итоге создается разряжение, и промывка с УПС происходит на депрессии.

Таблица 2. Критерии оптимального использования УПС-116/122

Таблица 2. Критерии оптимального использования УПС-116/122Также наблюдается эффект газлифта: газ подхватывает поток жидкости и ее плотность снижается за счет аэрации. Этот эффект также создает депрессию на пласт, что исключает или существенно уменьшает загрязнение ПЗП: жидкая фаза раствора практически не проникает в ПЗП, тогда как пластовые флюиды, наоборот, поступают в скважину. Данный эффект был подтвержден в ходе ОПИ.

По итогам проведения ОПИ специалисты ПАО «Оренбургнефть» и ООО НПФ «Пакер» разработали критерии эффективного применения УПС на месторождениях ПАО «Оренбургнефть» (табл. 2).

Другие статьи с тегами: Мехпримесиglavteh.ru

Применение установок прогрева призабойной зоны пласта

В рамках работы по повышению эффективности добычи высоковязких нефтей ПАО «Оренбургнефть» начиная с 2014 года проводит и, соответственно, сократить затраты на химизацию, увеличить межремонтный период (МРП) работы скважин, а также повысить суточный дебит скважины и т.д. Технологию термического воздействия на призабойную зону пласта нельзя назвать принципиально новой, однако прежде ее промышленное применение было невозможно в связи с отсутствием средств автоматического контроля температуры нагревателя. В предлагаемой Вашему вниманию статье обсуждаются нюансы применения технологии в ПАО «Оренбургнефть», результаты ОПИ и перспективы развития направления.

08.12.2015 Инженерная практика №12/2015 Стрункин Сергей Иванович Первый заместитель генерального директора по производству – главный инженер ПАО «Оренбургнефть» Григорьев Александр Владимирович Начальник отдела по работе с механизированным фондом ПАО «Оренбургнефть» Хузин Линар Илдарович Менеджер отдела по работе с механизированным фондом ПАО «Оренбургнефть»Сегодня во всем мире наметилась тенденция к увеличению доли трудноизвлекаемых запасов в добыче нефти, к которым относятся, в основном, тяжелые и высоковязкие нефти с вязкостью 30 мПа•с и выше. Россия обладает значительными трудноизвлекаемыми запасами нефти, и их объем составляет около 55% в общем объеме запасов российской нефти. При этом доля высоковязкой продукции постоянно увеличивается за счет сокращения объемов «легкой» нефти, а также вследствие начала разработки новых лицензионных участков с вязкой нефтью.

Физико-химические свойства высоковязких нефтей Оренбургского региона в среднем аналогичны таковым для большинства российских месторождений высоковязких нефтей: большое содержание парафинов (5,4%), асфальтенов (14,6%), смол (35,2%) и серы (4,52%). Глубины залегания пластов высоковязкой нефти Оренбургского региона составляют порядка 2000 метров.

ВЛИЯНИЕ ВЫСОКОЙ ВЯЗКОСТИ НЕФТИ

Увеличение вязкости нефти входит в число факторов, негативно сказывающихся на рабочих характеристиках установок электроцентробежных насосов (УЭЦН) и, прежде всего, на их коэффициенте подачи и МРП. Так, при добыче высоковязкой нефти при помощи УЭЦН в интервале обводненности продукции 40-60% коэффициент относительной подачи насоса в среднем приблизительно в 1,6 раза, а МРП – в 1,5 раза ниже, чем при добыче нефти стандартной вязкости. С технологической точки зрения работу УЭЦН в таких условиях стабилизировать удается. Однако это происходит за счет снижения дебитов, МРП, высокого расхода электроэнергии и повышенного внимания обслуживающего персонала к эксплуатации таких скважин.

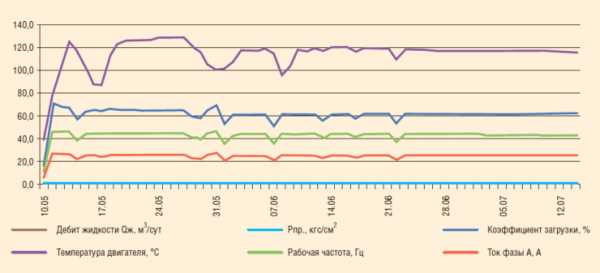

На рис. 1 в качестве примера представлен график вывода на режим отдельно взятой скважины с УЭЦН номинальной производительностью 125 м3/сутки. Как мы видим, фактическая производительность установки составляет всего 25-30 м3/сутки. При установившемся режиме расчетный КПД УЭЦН 125-2400 составляет всего 20%, а расчетная активная мощность – 48 кВт. Ограничение производительности происходит по причине высокой вязкости нефти, а нагрузка на погружной электродвигатель (ПЭД) при этом повышается вследствие его нагрева из-за недостаточного притока. В этой связи приоритетной задачей технологических служб предприятия становится повышение производительности и эффективности применения УЭЦН.

Рис. 1. График вывода на режим отдельно взятой скважины с высокой вязкостью продукции

Рис. 1. График вывода на режим отдельно взятой скважины с высокой вязкостью продукцииПОДХОДЫ К ПОВЫШЕНИЮ ЭФФЕКТИВНОСТИ ДОБЫЧИ

В настоящее время проблему недостаточной эффективности подъема высоковязкой жидкости с помощью УЭЦН решают несколькими путями. Один из них – снижение вязкости жидкости в пласте, эксплуатационной колонне или в насосно-компрессорных трубах. И все известные способы решения этой задачи можно разделить на термический нагрев, применение деэмульгаторов, механические и прочие.

Анализ отечественной и зарубежной практики применения техники и технологий для добычи вязкой нефти и водонефтяных эмульсий позволяет констатировать, что подача деэмульгаторов в скважину в целом редко оказывается приемлемым подходом в силу высокой стоимости реагентов.

На практике применяется также приобщение выше и нижележащих пластов для снижения вязкости продукции. Однако данный метод не универсален, и его применение часто приводит к образованию стойких эмульсий.

Широкий класс жидкостей – так называемые неньютоновские жидкости – обнаруживают свойство менять свою вязкость под действием внешней нагрузки, благодаря своим вязкоупругим свойствам. Как правило, эффективная вязкость таких жидкостей уменьшается с ростом прикладываемых напряжений, поскольку перекачиваемая среда скользит вдоль твердой поверхности. Но этот эффект оказывается полезным для снижения вязкости нефти в большей степени при ее перекачке по трубопроводу. Из всех современных методов повышения нефтеотдачи при добыче высоковязких нефтей как в России, так и за рубежом в настоящее время в технологическом и техническом отношениях наиболее проработаны термические. Применение таких методов в полной мере решает проблему высокой вязкости нефти, а по сравнению с остальными методами, например, химизацией, они значительно менее затратны.

Процесс термообработки заключается в нагреве нефти до температуры, при которой снижается вязкость нефти и растворяются содержащиеся в ней твердые парафиновые углеводороды с последующим охлаждением с заданной скоростью в определенных условиях (в движении или покое).

СКВАЖИННЫЕ НАГРЕВАТЕЛИ

Для высоковязких и парафинистых нефтей существует оптимальная температура нагрева, при которой эффект будет наибольшим. Достичь этого эффекта можно при помощи скважинных электронагревателей ПЗП.

Скважинные нагреватели применяются давно. Промышленность освоила производство специального комплекса оборудования для прогрева скважин 1УС-1500, основным узлом которого служит электронагреватель ТЭН. Это трехфазная печь сопротивления, состоящая из U-образных или прямых трубчатых нагревательных элементов и опускаемая на определенное время в освобожденную от оборудования скважину на кабель-канате. Мощность нагревателя составляет до 88 кВт, а температура нагрева – до 125°С.

Однако все испытания электронагревателей до недавнего времени обнаруживали те или иные ограничения и требовали определенной доработки оборудования, в связи с чем применять комплексы серийно не представлялось возможным.

Между тем в ПАО «Оренбургнефть» и в ряде других предприятий с недавних пор применяются технологии и техника, существенно улучшающие показатели эксплуатации скважин при добыче высоковязкой нефти и водонефтяных эмульсий с помощью УЭЦН.

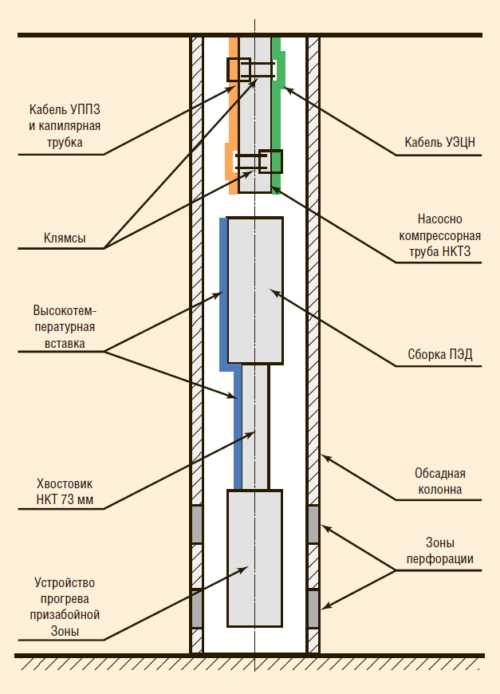

Рис. 2. Схема установки прогрева призабойной зоны скважины с высокой вязкостью продукции

Рис. 2. Схема установки прогрева призабойной зоны скважины с высокой вязкостью продукцииОСОБЕННОСТИ КОНСТРУКЦИИ УСТАНОВКИ ПРОГРЕВА ПЗП

Установка прогрева призабойной зоны (УППЗ) предназначена для прогрева скважинной жидкости, проходящей по телу скважинного нагревателя, помещенного в верхнюю часть интервала перфорации на хвостовике из насосно-компрессорных труб (НКТ), закрепленных на нижней части погружного насосного оборудования – УЭЦН или ШГН (рис. 2). Кроме того, вокруг скважинного нагревателя происходит прогрев околоскважинного пространства и, в частности, прогрев перфорационных каналов, расположенных в интервале подвески нагревателя.

Контроль работы нагревателя и управление нагревом осуществляются автоматической станцией управления (СУ) нагревом, позволяющей в заданном режиме поддерживать температуру нагревателя в зависимости от режима работы скважины. Силовой кабель, обеспечивающий подачу электрической мощности на нагреватель, включает в себя измерительную жилу для контроля температуры нагревателя. Выход питающих кабелей на устье осуществляется по двум герметичным кабельным вводам на планшайбе. Помимо стандартного оборудования УЭЦН на устье скважины располагаются СУ с датчиком температуры нагревателя УППЗ, расположенного в скважине, для изменения подводимой к УППЗ мощности и обеспечения заданного режима работы (рис. 3). СУ УППЗ также взаимодействует со станцией управления УЭЦН, благодаря чему обеспечивается сохранность всего подземного оборудования.

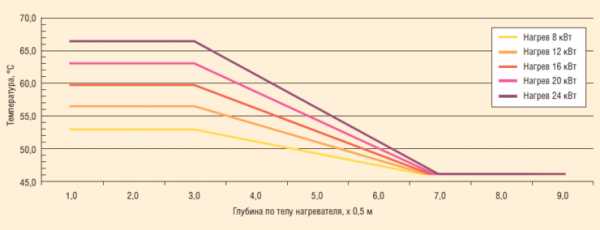

Рис. 3. Температурный расчет нагрева жидкости при прохождении вдоль нагревателя УППЗ

Рис. 3. Температурный расчет нагрева жидкости при прохождении вдоль нагревателя УППЗСогласно расчетным данным за время прохождения нефтяного флюида вдоль тела скважинного нагревателя кинематическая вязкость жидкости уменьшается более чем в два раза. Соответственно уменьшается нагрузка на погружное насосное оборудование, что ведет к увеличению продолжительности МРП погружного двигателя и насоса.

Еще один нюанс применения УППЗ в ПАО «Оренбургнефть» связан с физико-химическими свойствами нефти Баклановского месторождения. Температура кристаллизации некоторых парафинов нефти месторождения может достигать 54°С, что, возможно, приводит к засорению насоса твердыми углеводородами. В связи с этим необходимо обеспечивать прохождение через насос жидкости температурой не менее 57-58°С.

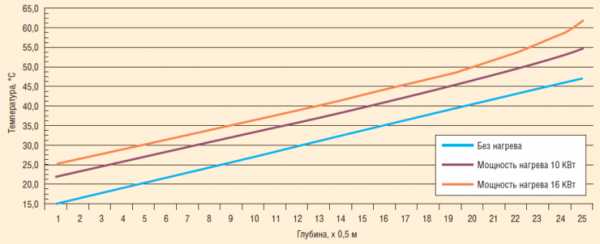

По температурному расчету в данном случае мощность для подачи на нагреватель УППЗ не должна быть ниже 16 КВт (рис. 4). Такая мощность обеспечивает температурный режим нагревателя в пределах 175-185°С с выходной расчетной температурой потока 60-61°С.

Рис. 4. Температурный расчет для потока жидкости в скважине Баклановского м/р при различных значенияхмощности, подаваемой на УППЗ

Рис. 4. Температурный расчет для потока жидкости в скважине Баклановского м/р при различных значенияхмощности, подаваемой на УППЗОтметим, что повышение температуры нефтяного флюида в призабойной зоне технологически сопровождается повышением температуры нефтяного потока по всему стволу скважины, что улучшает текучесть газожидкостной смеси (ГЖС) в колонне НКТ, а также в выходном коллекторе, что может способствовать увеличению режимного дебита скважины.

Принципиальное новшество технологии состоит в том, что скважинный нагреватель может использоваться не только со штанговыми глубинными насосами, но и с электроцентробежными и винтовыми насосами. При этом контроль температуры скважинной жидкости позволяет избежать перегрева ПЭД.

ОПИ УППЗ

В 2014-2015 годах монтаж УППЗ был проведен на двух скважинах Баклановского месторождения ПАО «Оренбургнефть». Дальнейший мониторинг эксплуатации скважин в автоматическом режиме подтвердил эффективность применения УППЗ с возможностью автоматического поддержания заданной температуры нагревателя и снижения вязкости жидкости на приеме насоса.

Установки УППЗ-30 были запущены в работу в сентябре 2014 года и феврале 2015 года соответственно. До запуска одна из скважин находилась в бездействии в связи с низкой наработкой оборудования. Скважинный нагреватель смонтировали ниже насосного оборудования в верхней части зоны перфорации. Мощность нагревателя поддерживалась на уровне 25 кВт, рабочая температура – на уровне 185°С, а температура выходящего потока на устье скважины – в пределах 36-38°С.

После вывода УППЗ на проектную мощность стабилизировался режим работы скважины, буферное и линейное давление поддерживалось в норме, удалось полностью исключить промывки скважины и погружного оборудования, равно как и применение химреагентов.

Таким образом, применение установок нагрева призабойной зоны обеспечило следующие преимущества:

- снижение вязкости нефти за счет прогрева зоны скважины ниже насоса и восходящего потока жидкости;

- отказ от промывок насосного оборудования и выкидной линии и применения химических реагентов;

- улучшение параметров работы насоса по нагрузке снижением тока (до 35%) и температуры ПЭД;

- стабилизацию линейного давления;

- увеличение МРП скважин в два раза и более.

Вместе с тем для одной из скважин в связи с большой протяженностью выкидной линии требуется поиск решений по снижению вязкости в системе нефтесбора для сохранения эффекта от применения тепловых методов борьбы с влиянием вязкой эмульсии в системе «скважина – система нефтесбора».

Применение термических методов при условии контроля температурного режима и профиля вязкости возможно не только в системе «пласт – скважина – ГНО» но и системах нефтесбора с комплексной оценкой совокупных затрат. В условиях развития рынка предлагаемой техники и технологий термический метод защиты актуален как инструмент для увеличения МРП скважин, интенсификации добычи и снижения удельных затрат.

Другие статьи с тегами: Высоковязкая нефтьglavteh.ru

Сокращенные названия на нефтегазовых предприятиях

АБР — аэрированный буровой раствор.

АВПД — аномально высокое пластовое давление.

АНПД — аномально низкое пластовое давление.

АКЦ — акустический цементомер.

АТЦ — автотранспортный цех.

БГС — быстрогустеющая смесь.

БКЗ — боковое каротажное зондирование.

БКПС — блочные кустовые насосные станции.

БСВ — буровые сточные воды.

БПО — база производственного обслуживания. Вспомогательные обслуживающие цеха (ремонт и т.д.)

БУ — буровая установка.

ВГК — водогазовый контакт.

ВЗБТ — Волгоградский завод буровой техники.

ВЗД — винтовой забойный двигатель.

ВКР — высококальциевый раствор.

ВКГ — внутренний контур газоносности.

ВНКГ — внешний контур газоносности.

ВКН — внутренний контур нефтеносности.

ВНКН — внешний контур нефтеносности.

ВМЦ — вышкомонтажный цех.

ВНК — водонефтяной контакт.

ВПВ — влияние пневмовзрыва.

ВПЖ — вязкопластичная (бингамовская) жидкость.

ВРП — водораспределительный пункт.

ГГК — гамма-гамма-каротаж.

ГГРП — глубиннопроникающий гидравлический разрыв пласта.

ГДИ — гидродинамические исследования. Исследование состояния скважины.

ГЖС — газожидкостная смесь.

ГИВ — гидравлический индикатор веса.

ГИС — геофизическое исследование скважин.

ГЗНУ — групповая замерная насосная установка. Тоже, что и ГЗУ+ДНС. Сейчас от этого отходят, сохранились только старые.

ГЗУ — групповая замерная установка. Замер дебита жидкости, поступающей с усов.

ГК — гамма-каротаж.

ГКО — глинокислотная обработка.

ГНО — глубинное насосное оборудование. Оборудование, погруженное в скважину (насос, штанги, НКТ).

ГНС — головная нефтепрекачивающая станция.

ГПП — гидропескоструйная перфорация.

ГПЖ — газопромывочная жидкость.

ГПЗ — газоперерабатывающий завод.

ГПС — головная перекачивающая станция.

ГРП — гидравлический разрыв пласта.

ГСМ — горюче-смазочные материалы.

ГСП — групповой сборный пункт.

ГТМ — геолого-технические мероприятия. Мероприятия по увеличению производительности скважин.

ГТН — геолого-технологический наряд.

ГТУ — геолого-технологические условия.

ГЭР — гидрофобно-эмульсионный раствор.

ДНС — дожимная насосная станция. Поступление нефти со скважин через ГЗУ по усам на ДНС для дожимки в товарный парк. Может быть только дожим насосами жидкости или с частичной обработкой (сепарация воды и нефти).

ДУ — допустимый уровень.

ЕСГ — единая система газоснабжения.

ЖБР — железобетонный резервуар.

ЗСО — зона санитарной охраны.

ЗЦН — забойный центробежный насос.

КВД — кривая восстановления давления. Характеристика при выводе скважины на режим. Изменение давления в затрубном пространстве во времени.

КВУ — кривая восстановления уровня. Характеристика при выводе скважины на режим. Изменение уровня в затрубном пространстве во времени.

КИН — коэффициент извлечения нефти.

КИП — контрольно-измерительные приборы.

КМЦ — карбоксиметилцеллюлоза.

КНС — кустовая насосная станция.

К — капитальный ремонт.

КО — кислотная обработка.

КРБК — кабель резиновый бронированный круглый.

КРС — капитальный ремонт скважины. Ремонт после «полетов оборудования», нарушениях обсадной колонны, стоит на порядок дороже ПРС.

КССБ — конденсированная сульфит-спиртовая барда.

КССК — комплекс снарядов со съемным керноприемником.

ЛБТ — легкосплавные бурильные трубы.

ЛБТМ — легкосплавные бурильные трубы муфтового соединения.

ЛБТН — легкосплавные бурильные трубы ниппельного соединения.

МГР — малоглинистые растворы.

ММЦ — модифицированная метилцеллюлоза.

МНП — магистральный нефтепровод.

МНПП — магистральный нефтепродуктопровод.

МРП — межремонтный период.

МРС — механизм расстановки свечей.

МУН — метод увеличения нефтеизвлечения.

НБ — насос буровой.

НБТ — насос буровой трехпоршневой.

НГДУ — нефтегазодобывающее управление.

НГК — нейтронный гамма-каротаж.

НКТ — насосно-компрессорные трубы. Трубы, по которым на добывающих скважинах выкачивается нефть, на нагнетательных — закачивается вода.

НПП — нефтепродуктопровод.

НПС — нефтеперекачивающая станция.

ОА — очистительные агенты.

ОБР — обработанный буровой раствор.

ОГМ — отдел главного механика.

ОГЭ — отдел главного энергетика.

ООС — охрана окружающей среды.

ОЗЦ — ожидание затвердения цемента.

ОТ — обработка призабойной зоны.

ОТБ — отдел техники безопасности.

ОПРС — ожидание подземного ремонта скважины. Состояние скважины, в которое она переводится с момента обнаружения неисправности и остановки до начала ремонт. Скважины из ОПРС в ПРС выбираются по приоритетам (обычно — дебит скважины).

ОПС — отстойник предварительного сброса.

ОРЗ(Э) — оборудование для раздельной закачки (эксплуатации).

ОТРС — ожидание текущего ремонта скважины.

ПАВ — поверхностно-активное вещество.

ПАА — полиакриламид.

ПАВ — поверхностно-активные вещества.

ПБР — полимер-бентонитовые растворы.

ПДВ — предельно-допустимый выброс.

ПДК — предельно-допустимая концентрация.

ПДС — предельно-допустимый сброс.

ПЖ — промывочная жидкость.

ПЗП — призабойная зона пласта.

ПНП — повышение нефтеотдачи пластов.

ПНС — промежуточная нефтепрекачивающая станция.

ППЖ — псевдопластичная (степенная) жидкость.

ППР — планово-предупредительные работы. Работы по профилактике неисправностей на скважинах.

ППС — промежуточная перекачивающая станция.

ППУ — паропередвижная установка.

ПРИ — породоразрушающий инструмент.

ПРС — подземный ремонт скважины. Ремонт подземного оборудования скважины при обнаружении неисправностей.

ПРЦБО — прокатно-ремонтный цех бурового оборудования.

ПСД — проектно-сметная документация.

РВС — вертикальный стальной цилиндрический резервуар.

РВСП — вертикальный стальной цилиндрический резервуар с понтоном.

РВСПК — вертикальный стальной цилиндрический резервуар с плавающей крышей.

РИР — ремонтно-изоляционные работы.

РИТС — ремонтная инженерно-техническая служба.

РНПП — разветвленный нефтепродуктопровод.

РПДЭ — регулятор подачи долота электрический.

РТБ — реактивно-турбинное бурение.

РЦ — ремонтный цикл.

СБТ — стальные бурильные трубы.

СБТН — стальные бурильные трубы ниппельного соединения.

СГ — смесь гудронов.

СДО — соляро-дистиллятная обработка. Обработка скважин.

Система ТО и ПР — система технического обслуживания и планового ремонта бурового оборудования.

СКЖ — счетчик количества жидкости. Счетчики для замеров жидкости непосредственно на скважинах для контроля замеров на ГЗУ.

СНС — статическое напряжение сдвига.

СПГ — сжиженный природный газ.

СПО — спуско-подъемные операции.

ССБ — сульфит-спиртовая барда.

ССК — снаряд со съемным керноприемником.

Т — текущий ремонт.

ТБО — твердые бытовые отходы.

ТГХВ — термогазохимическое воздействие.

ТДШ — торпеда с детонирующим шнуром.

ТК — тампонажная композиция.

ТКО — торпеда кумулятивная осевого действия.

ТО — техническое обслуживание.

ТП — товарный парк. Место сбора и переработки нефти (тоже, что и УКПН).

ТП — технологический процесс.

ТРС — текущий ремонт скважины.

ТЭП — технико-экономические показатели.

ЕЕДН — группа Техники и Технологии Добычи Нефти.

УБТ — утяжеленные бурильные трубы горячекатаные или фигурного сечения.

УБР — управление буровых работ.

УЗД — ультразвуковая дефектоскопия.

УКБ — установка колонкового бурения.

УКПН — установка комплексной подготовки нефти.

УСП — участковый сборный пункт.

УЦГ — утяжеленный тампонажный цемент.

УШЦ — утяжеленный шлаковый цемент.

УЩР — углещелочной реагент.

УПГ — установка подготовки газа.

УПНП — управление повышения нефтеотдачи пласта.

УПТО и КО — управление производственно-технического обеспечения и комплектации оборудования.

УТТ — управление технологического транспорта.

УШГН — установка штангового глубинного насоса.

УЭЦН — установка электроцентробежного насоса.

ХКР — хлоркальциевый раствор.

ЦА — цементировочный агрегат.

ЦДНГ — цех добычи нефти и газа. Промысел в рамках НГДУ.

ЦИТС — центральная инженерно-техническая служба.

ЦКПРС — цех капитального и подземного ремонта скважин. Цех в рамках НГДУ, выполняющий ПРС и КРС.

ЦКС — цех крепления скважин.

ЦНИПР — цех научно-исследовательских и производственных работ. Цех в рамках НГДУ.

ЦППД — цех поддержания пластового давления.

ЦС — циркуляционная система.

ЦСП — центральный сборный пункт.

ШГН — штанговый глубинный насос. С качалкой, для низкодебитных скважин.

ШПМ — шинно-пневматическая муфта.

ШПЦС — шлакопесчаный цемент совместного помола.

ЭГУ — электрогидравлический удар.

ЭРА — электрогидравлический ремонтный агрегат.

ЭХЗ — электрохимическая защита.

ЭЦН — электроцентробежный насос. Для высокодебитных скважин.

Поделитесь с друзьями:

www.megapetroleum.ru

| № п/п | Код пзп | Код материала | Наименование Продукции | Тип/Марка | Технические требования Заказчика | Ед. изм. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | 1100071669000010 | 3848658 | Отвод ОКШС 90-159(5 К48)-7,4-0,75-УХЛ | Отвод ОКШС 90-159(5 К48)-7,4-0,75-УХЛ | Отвод ОКШС 90-159(5 К48)-7,4-0,75-УХЛ | ШТ |

| 2 | 1100071669000020 | 3840587 | Тройник ТС 426(10 К48)х325(8 К48)-7,4-0,75-УХЛ | Тройник ТС 426(10 К48)х325(8 К48)-7,4-0,75-УХЛ | Тройник ТС 426(10 К48)х325(8 К48)-7,4-0,75-УХЛ | ШТ |

| 3 | 1100076090000370 | 4020685 | Тройник ТШС 325(8 К48)х219(6 К48)-5,6-0,6-УХЛ с изоляцией Пк-40 | Тройник ТШС 325(8 К48)х219(6 К48)-5,6-0,6-УХЛ с изоляцией Пк-40 | Тройник ТШС 325(8 К48)х219(6 К48)-5,6-0,6-УХЛ с изоляцией Пк-40 | ШТ |

| 4 | 1100076090000050 | 4056566 | Днище ДШ 108(8 К48)-11,8-В-УХЛ | Днище ДШ 108(8 К48)-11,8-В-УХЛ | Днище ДШ 108(8 К48)-11,8-В-УХЛ | ШТ |

| 5 | 1100076090000100 | 4053277 | Днище ДШ 325(15 К48)-11,8-0,6-УХЛ | Днище ДШ 325(15 К48)-11,8-0,6-УХЛ | Днище ДШ 325(15 К48)-11,8-0,6-УХЛ | ШТ |

| 6 | 1100076090000110 | 4053277 | Днище ДШ 325(15 К48)-11,8-0,6-УХЛ | Днище ДШ 325(15 К48)-11,8-0,6-УХЛ | Днище ДШ 325(15 К48)-11,8-0,6-УХЛ | ШТ |

| 7 | 1100076090000120 | 4053277 | Днище ДШ 325(15 К48)-11,8-0,6-УХЛ | Днище ДШ 325(15 К48)-11,8-0,6-УХЛ | Днище ДШ 325(15 К48)-11,8-0,6-УХЛ | ШТ |

| 8 | 1100076090000130 | 4053277 | Днище ДШ 325(15 К48)-11,8-0,6-УХЛ | Днище ДШ 325(15 К48)-11,8-0,6-УХЛ | Днище ДШ 325(15 К48)-11,8-0,6-УХЛ | ШТ |

| 9 | 1100076090000160 | 4057213 | Днище ДШ 57(5 К48)-11,8-В-УХЛ | Днище ДШ 57(5 К48)-11,8-В-УХЛ | Днище ДШ 57(5 К48)-11,8-В-УХЛ | ШТ |

| 10 | 1100076090000170 | 4057213 | Днище ДШ 57(5 К48)-11,8-В-УХЛ | Днище ДШ 57(5 К48)-11,8-В-УХЛ | Днище ДШ 57(5 К48)-11,8-В-УХЛ | ШТ |

| 11 | 1100076098000200 | 295302 | Кран шаровой из легированной стали с ручным приводом наземной установки приварной в умеренном климатическом исполнении 11лс60п Ду200 Ру80 для природного газа ТУ 26-07-1450-96 | Кран шаровой из легированной стали с ручным приводом наземной установки | ТУ 26-07-1450-96 | ШТ |

| 12 | 1100076098000210 | 13502 | Кран шаровой из легированной стали с ручным приводом наземной установки приварной в умеренном климатическом исполнении 11лс60п Ду50 Ру80 для природного газа | Кран шаровой из легированной стали с ручным приводом наземной установки | Кран шаровой из легированной стали с ручным приводом наземной установки | ШТ |

| 13 | 1100076098000310 | 2246902 | Кран шаровой с ручным приводом надземной установки приварной в умеренном климатическом исполнении МВ39183-100-01 Ду100 Ру80 ТУ 26-07-1466-92 | Кран шаровой с ручным приводом надземной установки приварной | ТУ 26-07-1466-92 | ШТ |

| 14 | 1100076374000020 | 4119651 | Кран шаровой запорный под приварку трехходовой Т-образный из стали 09Г2С (ХЛ1 от -60 до +40) с ручным управлением ЗАРТ 050.063.40-03Р Ду50, Ру 6,3 МПа, герметичность затвора класс А ТУ 3742-002-52838824-2006 | Кран шаровой запорный под приварку трехходовой Т-образный | ТУ 3742-002-52838824-2006 | ШТ |

| 15 | 1100071405000010 | 1943943 | Кран запорный шаровой из углеродистой стали двухходовой с ручным приводом штуцерный ЗАРД 010.250.30-00.Р Ду10 Ру250 ТУ 3742-002-29237349-97 | Кран запорный шаровой из углеродистой стали двухходовой | ТУ 3742-002-29237349-97 | ШТ |

| 16 | 1100071405000030 | 3333405 | Кран шаровой муфтовый полнопроходной (резьбовой) Ду 15мм, Ру 8МПа, ручной, надземной установки ЗАРДП 015.080.10-03Р ТУ 3742-002-52838824-206 | Кран шаровой муфтовый полнопроходной (резьбовой) | ТУ 3742-002-52838824-206 | ШТ |

| 17 | 1100071405000050 | 2064948 | Кран шаровый штуцерный ДN10 PN16 G1/2 р сталь 09Г2С рабочая температура -50С до +150С класс А по ГОСТ 9544-93 ТУ 37 4220-001-12673402-98 | Кран шаровый штуцерный ДN10 PN16 G1/2 р сталь 09Г2С | ТУ 37 4220-001-12673402-98 | ШТ |

| 18 | 1100071544000030 | 2000667 | Кран запорный шаровой из углеродистой стали двухходовой с ручным приводом приварной ЗАРД.025.016.40-00.Р Ду25 Ру16 | Кран запорный шаровой из углеродистой стали двухходовой | ЗАРД.025.016.40-00.Р | ШТ |

| 19 | 1100071544000040 | 2000668 | Кран запорный шаровой из углеродистой стали двухходовой с ручным приводом приварной ЗАРД.025.063.40-00.Р Ду25 Ру63 ТУ 3742-002-29237349-97 | Кран запорный шаровой из углеродистой стали двухходовой | ТУ 3742-002-29237349-97 | ШТ |

| 20 | 1100071544000050 | 3999681 | Кран шаровой DN15 PN6,3 МПа ХЛ ЗАРД.015.063.40-03.Р приварной с ручным приводом надземной установки ТУ 3742-002-29237349-97 | Кран шаровой DN15 PN6,3 МПа ХЛ ЗАРД.015.063.40-03.Р | ТУ 3742-002-29237349-97 | ШТ |

armtorg.ru