В ООО «Газпром трансгаз Ставрополь» успешно опробована мобильная компрессорная станция. Компрессорная станция газпром

3 .Принципиальная схема газокомпрессорной станции

Содержание

1.История развития предприятия……………………………………..…....3

2 .Краткая характеристика основных потребителей продукта…….…......3

3 .Принципиальная схема газокомпрессорной станции …………….….5

4.Организационная структура, планировка станции………………..…..8

5.Работа в компрессорном цехе……….………………………………...10

5.1. Технологические схемы компрессорных установок...…………..…10

5.1.1.Конструкции компрессоров, их основные технические данны..…10

5.2. Основные правила и требования инструкций по пуску, поддержанию рабочего режима и остановке компрессоров………..…..….16

5.2.1 Пуск ГПА и его загрузка……………………………………………

5.2.2 Обслуживание агрегата и систем КС в процессе работы…………

6. Правила обслуживания аппаратов предназначенных для очистки сжимаемых газов…………….................................................................................................

7. Особенности и схемы смазки машин, марки масел и нормы расхода смазки, методы регенерации масел……………………………………..48

8.Схемы энергоснабжения и водоснабжения компрессорных станций..61

9.Обязанности и права обслуживающего персонала………………....63.

10. Особенности ремонта и монтажа оборудования..…………….…..64

11. Заключение…………………………………………………….….....67

История развития предприятия

«Газпром трансгаз Казань»

Общество с ограниченной ответственностью «Газпром трансгаз Казань» (ООО «Таттрансгаз») – 100%-ное дочернее газотранспортное предприятие ОАО «Газпром», предприятие топливно-энергетического комплекса Республики Татарстан. Предприятие неоднократно меняло название: в 1955-1969 гг. - Казанское управление магистральных газопроводов, в 1969-1971 гг. - Казанское районное управление магистральных газопроводов, в 1971- 1974 гг. – Казанская линейно-производственная диспетчерская служба, в 1974-1981 гг. – производственное объединение объединения по транспортировке и поставке газа «Таттрансгаз» Мингазпрома СССР, в 1981-1988 гг. - производственное объединение по транспортировке и реализации природных и сжиженных газов «Средневолжскгаз» Мингазпрома СССР, в 1988-1991 гг. – управление магистральных газопроводов «Таттрансгаз», в 1991-1993 гг. - предприятие «Таттрансгаз» государственного газового концерна «Газпром»). в 1993 – 2008 гг. – общество с ограниченной ответственностью «Таттрансгаз», с 30.01.2008 г. - общество с ограниченной ответственностью «Газпром трансгаз Казань» Головное управление находится в г. Казани.

История предприятия.

ООО «Таттрансгаз» (ныне – ООО «Газпром трансгаз Казань») образовано в 1955 г. За полувековую историю своего развития предприятие внесло значительный вклад в экономику и развитие социальной сферы Татарстана. В послевоенные годы одной из главных задач в государстве было обеспечение энергией и теплом объектов народного хозяйства и населения страны, в том числе Татарской АССР. Вместе с нефтью добывался попутный нефтяной газ, который первоначально сжигался на факелах, загрязняя окружающую среду. С вводом в эксплуатацию очередей Миннибаевского газоперерабатывающего завода из попутного газа стали получать ценное химическое сырье и топливный газ. В целях использования топливного газа было принято постановление Совета Министров СССР №4342-1940с от 1.11.1951 года и приказ Миннефтепрома №576с от 5.11.1951 о строительстве магистральных газопроводов "Миннибаево-Казань" и "Миннибаево-Уруссу-Тубанкуль". В 1953 году быстрыми темпами началось строительство в Татарии магистрального газопровода "Миннибаево-Казань" диаметром 325 мм. Параллельно с газопроводом строится Миннибаевский газобензиновый завод (ГБЗ), откуда берет начало нулевой пикет магистрального газопровода. В 1954 году первая очередь Миннибаевского ГБЗ была построена одновременно с магистральным газопроводом "Миннибаево-Казань", который по протяжённости стал третьим газопроводом после "Саратов-Москва", "Дашава-Киев-Москва", построенным в СССР в послевоенные годы и первым в Республике Татарстан. После ввода в эксплуатацию магистрального газопровода "Миннибаево-Казань" был издан приказ Главного управления нефтяной промышленности Главнефтегаза СССР №72 от 20 апреля 1955 года о создании Казанского управления магистральных газопроводов, которое как самостоятельная структура начало свою работу 1 июля 1955 года. Для эксплуатации газопровода и сопутствующих объектов были созданы три аварийно-ремонтных пункта: в Казани, с. Каргали и Нижней Мактаме. Так закладывались основы предприятия, положившие начало зарождению и развитию газификации Республики Татарстан.

Краткая характеристика основных потребителей продукта

Все основные месторождения газа в России расположены на значительном расстоянии от крупных потребителей. Подача газа к ним осуществляется по магистральным газопроводам различного диаметра. При движении газа из-за разного рода гидравлических сопротивлений по длине трубопровода происходит падение его давления, что приводит к снижению пропускной способности газопровода. Поэтому транспортировать газ в достаточном количестве и на большие расстояния только за счет естественного пластового давления нельзя. Для этой цели необходимо сооружать компрессорные станции (КС), устанавливаемые по трассе газопровода через каждые 100-150 км.

Компрессорная станция «Арская » Шеморданского ЛПУМГ ООО «Газпром трансгаз Казань» состоит из семи компрессорных цехов: Уренгой-Ужгород, Уренгой-Центр1, Уренгой-Цент2, Ямбург-Елец1, Ямбург-Елец2, Ямбург-Зап.граница(Прогресс), Н.Тура-Пермь-Горький.

Компрессорная станция «Арская» Шеморданского ЛПУМГ ООО «Газпром трансгаз Казань» занимается транспортировкой газа на экспорт и для нужд Республики Татарстан. На станцию «Арская» газ поступает из станции ГКС «Можгинская» и в дальнейшее отправляется на ГКС «Помары».

Основными потребителями газа на экспорте является Германия и Украина.

На территории РТ основными потребителями являются ТЭЦ-60%, на втором месте население-18%, и предприятия промышленного характера-10%. Так же газ расходуется на осуществление транспорта газа-12%.

Компрессорная станция – неотъемлемая и составная часть магистрального газопровода, обеспечивающая основные технологические процессы по подготовке и транспорту газа.

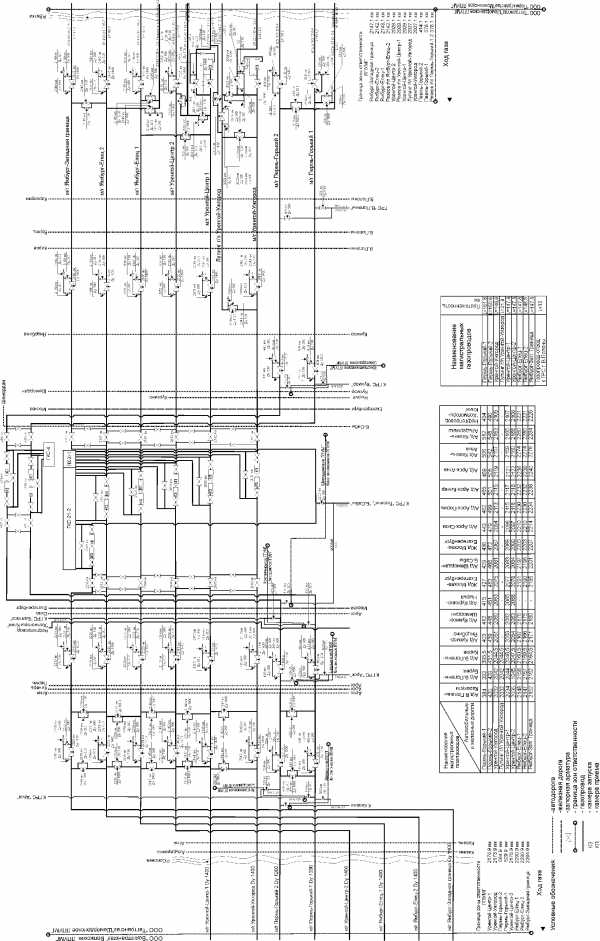

На рис. 1.1-1.3 представлены технологические схемы агрегатов КС «Арская» ЛПУМГ ООО «Газпром трансгаз Казань».

К основным объектам КС относят:

площадки приема и пуска очистных устройств;

установки очистки газа от механических примесей и влаги;

компрессорный цех;

коллекторы газа высокого давления;

узел охлаждения газа.

Объектами вспомогательного назначения являются:

узел редуцирования давления пускового, топливного газа и газа для собственных нужд;

трансформаторная подстанция;

котельная;

склад горюче-смазочных материалов;

ремонтно-эксплуатационный блок;

служебно-эксплуатационный блок;

служба связи;

объекты водоснабжения, канализации;

очистные сооружения.

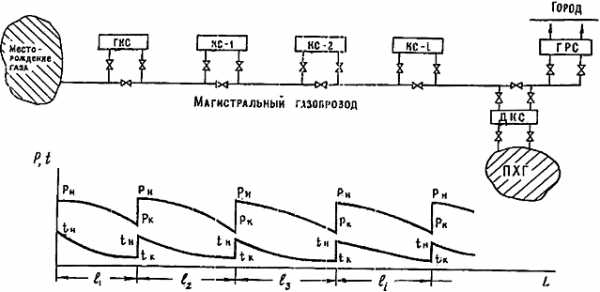

Принципиальная схема расположения КС вдоль трассы магистрального газопровода приведена на Рис. 1.2, где одновременно схематично показаны изменения давления и температуры газа между компрессорными станциями.

Компрессорная станция - неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Она служит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Именно параметрами работы КС определяется режим работы газопровода.

Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально используя при этом аккумулирующую способность газопровода.

Рис. 1.2. Схема газопровода и изменения давления и температуры газа вдоль трассы

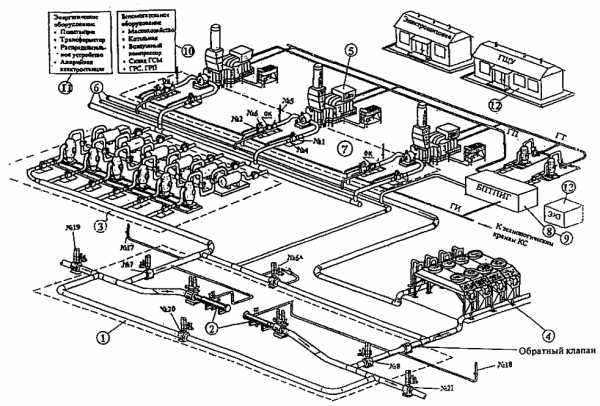

Рис. 1.3. Принципиальная схема компоновки основного оборудования компрессорной станции

На Рис. 1.3 показана принципиальная схема компоновки основного оборудования компрессорной станции, состоящей из 3 ГПА. В соответствии с этим рисунком в состав основного оборудования входит: 1 - узел подключения КС к магистральному газопроводу; 2 - камеры запуска и приема очистного устройства магистрального газопровода; 3 - установка очистки технологического газа, состоящая из пылеуловителей и фильтр-сепараторов; 4 - установка охлаждения технологического газа; 5 - газоперекачивающие агрегаты; 6 - технологические трубопроводы обвязки компрессорной станции; 7 - запорная арматура технологических трубопроводов обвязки агрегатов; 8 - установка подготовки пускового и топливного газа; 9 - установка подготовки импульсного газа; 10 - различное вспомогательное оборудование; 11 - энергетическое оборудование; 12 - главный щит управления и система телемеханики; 13 - оборудование электрохимической защиты трубопроводов обвязки КС.

На магистральных газопроводах различают три основных типа КС: головные компрессорные станции, линейные компрессорные станции и дожимные компрессорные станции.

Головные компрессорные станции (ГКС) устанавливаются непосредственно по ходу газа после газового месторождения. По мере добычи газа происходит падение давления в месторождении до уровня, когда транспортировать его в необходимом количестве без компремирования уже нельзя. Поэтому для поддержания необходимого давления и расхода строятся головные компрессорные станции. Назначением ГКС является создание необходимого давления технологического газа для его дальнейшего транспорта по магистральным газопроводам. Принципиальным отличием ГКС от линейных станций является высокая степень сжатия на станции, обеспечиваемая последовательной работой нескольких ГПА с центробежными нагнетателями или поршневыми газомото-компрессорами. На ГКС предъявляются повышенные требования к качеству подготовки технологического газа.

Линейные компрессорные станции устанавливаются на магистральных газопроводах, как правило, через 100-150 км. Назначением КС является компремирование поступающего на станцию природного газа, с давления входа до давления выхода, обусловленных проектными данными. Тем самым обеспечивается постоянный заданный расход газа по магистральному газопроводу. В России строятся линейные газопроводы в основном на давление  = 5,5 МПа и

= 5,5 МПа и = 7,5 МПа.

= 7,5 МПа.

Около потребителей газа строятся также газораспределительные станции (ГРС), где газ редуцируется до необходимого давления ( = 1,2; 0,6; 0,3 МПа) перед подачей его в сети газового хозяйства.

= 1,2; 0,6; 0,3 МПа) перед подачей его в сети газового хозяйства.

studfiles.net

"Газпром" ввел в эксплуатацию компрессорную станцию "Пуртазовская"

18:0929.11.2002

(обновлено: 16:58 05.06.2008)

11200

Подпишись на ежедневную рассылку РИА Наука

Спасибо за подписку

Пожалуйста, проверьте свой e-mail для подтверждения подписки

"Газпром" ввел в эксплуатацию первый цех компрессорной станции /КС/ "Пуртазовская", которая находится в поселке Уренгой Ямало-Ненецкого автономного округа. Как сообщили РИА "Новости" в пятницу в пресс-службе ОАО "Газпром", КС "Пуртазовская" соединит Заполярное газонефтеконденсатное месторождение /ГНКМ/ с единой системой газоснабжения России. Ввод в эксплуатацию трех компрессорных цехов станции позволит обеспечить подачу газа с Заполярного месторождения в систему магистрального газопровода "Заполярное ГНКМ - Новый Уренгой". Объем подачи газа составит 100 млрд кубометров в год. В пресс-службе отметили, что строительство данного газопровода протяженностью 200 км осуществляется в рамках проекта "Ямал-Европа". С пуском в строй первого цеха КС "Пуртазовская" транспортировка газа с Заполярного месторождения составит 180-190 млн кубометров в сутки. Пропускная способность одного компрессорного цеха - 35 млрд кубометров в...

МОСКВА, 29 ноября. /Корр. РИА "Новости"/. "Газпром" ввел в эксплуатацию первый цех компрессорной станции /КС/ "Пуртазовская", которая находится в поселке Уренгой Ямало-Ненецкого автономного округа.Как сообщили РИА "Новости" в пятницу в пресс-службе ОАО "Газпром", КС "Пуртазовская" соединит Заполярное газонефтеконденсатное месторождение /ГНКМ/ с единой системой газоснабжения России. Ввод в эксплуатацию трех компрессорных цехов станции позволит обеспечить подачу газа с Заполярного месторождения в систему магистрального газопровода "Заполярное ГНКМ - Новый Уренгой". Объем подачи газа составит 100 млрд кубометров в год.

В пресс-службе отметили, что строительство данного газопровода протяженностью 200 км осуществляется в рамках проекта "Ямал-Европа".

С пуском в строй первого цеха КС "Пуртазовская" транспортировка газа с Заполярного месторождения составит 180-190 млн кубометров в сутки. Пропускная способность одного компрессорного цеха - 35 млрд кубометров в год.

ria.ru

Что такое компрессорная станция? Виды компрессорных станций. Эксплуатация компрессорных станций

При разработке газовых месторождений проектируется и техническая инфраструктура, за счет которой будет обеспечиваться подача ресурса до места потребления. Для этого прокладываются магистральные трубопроводы, по которым транспортируется природный газ. Помогает ему в этом движении естественное пластовое давление, однако на больших расстояниях и под действием различных гидравлических сопротивлений в трубопроводе поддержание оптимальной скорости перемещения становится невозможным. Искусственно обеспечить транспортировку в заданных параметрах позволяет компрессорная станция, благодаря которой магистральные сети не только снабжают газом потребителей, но и выполняют подготовку энергетического сырья. Существуют разные виды таких станций, отличающиеся по размерам, принципам работы и требованиям к обслуживанию.

Устройство компрессорной станции

Основное оборудование для компрессорной станции может включать разные комплекты деталей, обеспечивающих эффективную работу системы в конкретных условиях. Первостепенным устройством, с точки зрения инсталляции оборудования, является узел его подключения к газопроводу. Помимо этого, компрессорная станция оснащается камерами приема и запуска очистительной системы трубопровода. Для обеспечения технологической очистки используется целый комплекс устройств, включающий пылеуловитель и фильтры сепараторов. Функцию обеспечения транспортировки газа берут на себя газоперекачивающие агрегаты, а система охлаждения позволяет сохранять оптимальные параметры носителя. Также для обслуживания станции применяется запорная арматура, устройства для обвязки, вспомогательное оборудование и главный щит управления.

Классификация компрессорных станций

Обычно перекачивающие устройства подразделяются на группы, в зависимости от типа обслуживаемого ресурса. В большинстве случаев работа компрессорной станции ориентирована на применение в газовых трубопроводах, но также есть и воздушные модели. Газовые станции обеспечивают сжатие носителя до определенного уровня давления, после чего перемещают его на специальные объекты дальнейшей переработки. Воздушные установки позволяют получать сжатый воздух, который может использоваться для менее масштабных работ. Например, для обеспечения функции пневмооборудования, а также реакций и процессов, требующих применения кислорода. В свою очередь, станции для газопроводов подразделяются еще на три группы: дожимные, линейные и головные.

Дожимные станции

Такие станции монтируются на подземных газовых хранилищах. Оборудование выполняет две функции: транспортировку газа от магистрального газопровода непосредственно на объект для хранения и его дальнейший отбор для перекачки конечным потребителям. Как правило, отбор из центрального трубопровода дожимная компрессорная станция обеспечивает в зимний период, после чего природный газ распределяется для последующего снабжения пользователей. Станции такого типа могут устанавливаться и на газовом месторождении. Такое применение обычно оправдывает себя, если пластовое давление опускается ниже допустимого значения. Отличием дожимной установки от других разновидностей является высокая сила сжатия и применение в конструкции более эффективных очистительных устройств, среди которых сепараторы, фильтры, осушители и пылеуловители. В результате дожимная компрессорная станция улучшает подготовку газа, который отбирается из магистральной сети или из подземного хранилища.

Головные станции

Станции головного типа используются на участках, следующих после газового месторождения. Основной задачей таких устройств является поддержание оптимального давления голубого топлива для его последующей транспортировки по магистральной сети. Дело в том, что в процессе разработки месторождения природного газа пластовое давление в трубах резко падает. Для его повышения как раз используется головная компрессорная станция газопровода, которая, к слову, также обладает немалой степенью сжатия. Функцию таких установок обеспечивает последовательная работа целого комплекса перекачивающих узлов и агрегатов. На головных станциях предъявляются особые требования к подготовке газа: его очищают от побочных продуктов, производят осушку от конденсата, а также удаляют механические примеси.

Линейные станции

Компрессорное оборудование линейного типа устанавливается на магистральных трубопроводах через каждые 150 километров. В перечень их задач входит компримирование отбираемого на подготовку газа с давлением на входе и выходе. Линейная насосно-компрессорная станция обеспечивает наиболее качественную очистку технологического сырья. Это обусловлено тем, что в состав оборудования входят высокотехнологичные циклонные пылеуловители, заменившие менее эффективные масляные аналоги.

В такой комплектации станция одновременно очищает газ от различных примесей, испаряет влагу и удаляет грязевые отложения. Эффективность очистительной подготовки варьируется от 85 до 98 %. Качество фильтрации, которое обеспечивает компрессорная станция, зависит от расхода в трубопроводе и модели циклона. Линейные станции могут оснащаться циклонными пылеуловителями в количестве до 6 единиц, что повышает эффективность газовой очистки.

Эксплуатация станций

При эксплуатации компрессорной станции обеспечивается максимальная нагрузка на оборудование. Это связано с тем, что установка с неполной отдачей увеличивает неоправданные расходы электроэнергии. Если используется несколько станций, то для каждой из них разрабатывается индивидуальный график работы. В зависимости от типа оборудования, эксплуатация компрессорных станций может предусматривать и автоматическое управление. Но в любом случае оператор должен отслеживать параметры отбора и подачи газа на трубопроводе посредством запуска или отключения станций – одной или нескольких. Отдельное внимание уделяется показателям давления – это один из ключевых параметров нормальной работы компрессора.

Техобслуживание

Мероприятия по техническому обслуживанию тесно сопряжены с эксплуатацией компрессорных станций и, по большей части, обусловлены требованиями безопасности. В частности, машинисты должны контролировать появление нагаромасляных отложений и своевременно их удалять. В качестве профилактической меры предотвращения взрывоопасных наслоений практикуется использование качественных масел. При надлежащем обслуживании слой образуется не раньше чем спустя две тысячи часов работы. Чтобы компрессорная станция и ее компоненты не выходили из строя преждевременно, проводятся специальные мероприятия по улучшению качества смазочных смесей. В результате таких процедур повышается термостабильность масел и сокращается склонность к появлению отложений. Также в перечень обязательных мер техобслуживания входит регулярная чистка воздушного тракта станции.

fb.ru

Компрессорная станция

-неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Cлужит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Параметрами работы КС определяются режимы работы газопровода при колебаниях потребления природного газа, максимально используя при этом аккумулирующую способность газопровода.

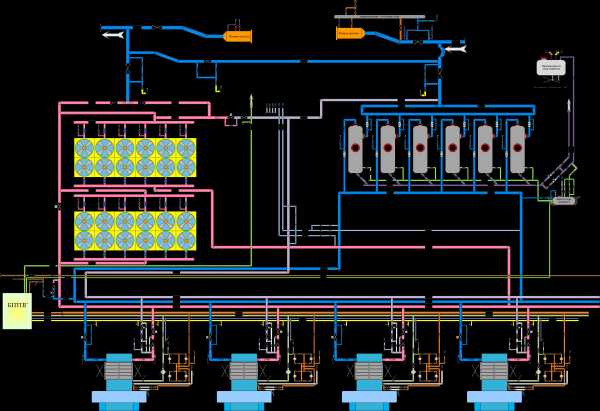

Технологическая схема компрессорной станции

Характерной особенностью компрессорной станции, укомплектованных агрегатами ГПА-Ц-16, является поставка основного и вспомогательного оборудования в блочно-контейнерном исполнении с последующей установкой контейнеров на открытом воздухе на специально подготовленном фундаменте.

В комплекс компрессорной станции входят следующие блоки и системы:

- автоматизированные блочно-комплектные ГПА-Ц-16 с приводом от двигателя НК-16СТ авиационного типа;

- установка очистки газа (ПУ);

- установка воздушного охлаждения газа (АВО);

- блок подготовки топливного и пускового газа (БТПГ);

- маслоблок склада системы маслоснабжения КС с насосной;

- технологические трубопроводы с запорной, регулирующей и предохранительной арматурой;

- системы КИП и А;

- коммуникации систем маслоснабжения, топливного, пускового и импульсного газа;

- системы, электроснабжения, водоснабжения, канализации, вентиляции и отопления;

- системы связи и телемеханики;

- системы пожаротушения.

На рисунке приведена принципиальная схема линейной компрессорной станции, оснащенной газоперекачивающими агрегатами ГПА-Ц-16. Газ из магистрального газопровода диаметром 1400мм через охранный кран № 19 поступает на узел подключения КС к магистральному газопроводу. Кран № 19 предназначен для автоматического отключения КС от МГ в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке КС или обвязки ГПА.

После крана № 19 газ поступает к входному крану № 7, также расположенному на узле подключения. Кран № 7 предназначен для автоматического отключения компрессорной станции от магистрального газопровода. Входной кран № 7 имеет обводной кран № 7р, который предназначен для заполнения всей системы технологической обвязки компрессорной станции. Только после выравнивания давления в магистральном газопроводе и технологических коммуникаций станции, производится открытие крана № 7. Это делается во избежании газодинамического удара. После крана № 7 по ходу установлен свечной кран № 17. Он служит для стравливания газа в атмосферу из технологических коммуникаций станции при производстве профилактических работ, аварийных ситуаций.

После крана № 7, газ поступает к установке очистки , где размещены пылеуловители. В них он очищается от влаги и механических примесей. Пылеуловитель представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами. Эффективность очистки составляет не менее 100% для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости.

После очистки, газ по входному коллектору поступает во входной коллектор компрессорного цеха и распределяется по газопроводам ГПА через кран № 1во вход центробежных нагнетателей, где происходит его компримирование с 55 до 75 кгс/см

После сжатия в ГПА, газ проходит обратный клапан, выходной кран № 2 и по трубопроводу поступает на аппарат воздушного охлаждения газа (АВО). В АВО газ охлаждается до определенной температуры, так как излишне высокая температура на выходе из станции, с одной стороны может привести к разрушению изоляционного покрытия трубопровода, а с другой - к снижению подачи технологического газа и увеличению энергозатрат на его компремирование (из-за увеличения объемного расхода). Снижение температуры в этих аппаратах можно получить примерно на значение порядка 15-25 С. После установки охлаждения, газ через выходной шлейф и выходной кран № 8, поступает в магистральный газопровод. При открытом кране № 6 режим работы ГПА называется «станционное кольцо»

Назначение крана № 8 аналогично крану № 7. При этом стравливания газа в атмосферу происходит через свечной кран № 18, который установлен по ходу газа перед краном № 8.

Перед краном № 8 установлены 2 обратных клапана, предназначенных для предотвращения обратного перетока из газопровода. Поток газа если он возникает при открытии № 8 может привести раскрутке центробежного нагнетателя и ротора силовой турбины, что в конечном счете может привести к серьезной аварии.

На узле подключения компрессорной станции между входным и выходным кранами установлена перемычка с установленным на ней краном № 20. Назначение этой перемычки - производить транзитную перекачку минуя КС в период ее отключения.

На узле подключения установлены камеры приема и запуска очистного устройства, которое проходит по газопроводу и очищает его от механических примесей, влаги, конденсата. Очистное устройство представляет собой поршень со щетками и скребками, который движется в потоке газа счет разницы давлений до и после поршня.

На магистральном газопроводе, после КС, установлен охранный кран № 21, назначение которого такое же , как и охранного крана № 19.

Рассмотренная схема технологической обвязки КС позволяет осуществлять только параллельную работу нескольких работающих ГПА. При таких схемах применяются агрегаты с полнонапорными нагнетателями со степенью сжатия 1,45-1,5.

Для очистки осушки и поддержания требуемого давления и расхода перед подачей его в камеру сгорания газоперекачивающих агрегатов и на пусковое устройство (воздушный стартер) служит блок подготовки топливного и пускового газа (БПТПГ)

Топливный, пусковой и импульсный газ

Отбор топливного и пускового газа в системы производится из четырех точек: до и после крана № 20, со всасывающего коллектора после блока пылеуловителей и с нагнетательного коллектора до АВО. При нормальной работе КС используется, как правило, отбор со всасывающего коллектора, остальные отборы - резервные.

Подготовка топливного и пускового газа. Газ, пройдя сепараторы высокого давления (С-1), где происходит отделение влаги и твердых частиц, поступает к подогревателям газа (ПГ-1) и далее в блок подготовки топливного и пускового (БТПГ) газа, где происходит дополнительная очистка в фильтрах и редуцирование до необходимого давления: топливный до 2,5 ± 0,2МПа, пусковой до 0,3 - 0,45 МПа. После БТПГ топливный газ поступает в сепараторы низкого давления (С-2), где происходит окончательная очистка, и далее в коллектор топливного газа, из которого отбирается на агрегаты при открытии крана № 12. Пусковой газ после БТПГ поступает в коллектор пускового газа, из которого отбирается на агрегаты при открытии крана № 11.

Импульсный газ служит для управления кранами, находящимися на КС, отбирается из коммуникации топливного газа после сепараторов высокого давления (С-1) и поступает в блок адсорберов, где производится его осушка. После адсорберов газ направляется в коллектор импульсного газа.

Маслохозяйство компрессорной станции

Маслохозяйство КС с агрегатами ГПА-Ц-16 служит для обеспечения маслом двигателя НК-16СТ и нагнетателя состоит из индивидуальных агрегатных систем смазки и уплотнения, комплектуемых заводом - изготовителем, и станционной системы приготовления, подачи, очистки, учета и хранения масла (склад масел с насосной) . Система маслопроводов КС обеспечивает подачу чистого масла в маслобаки нагнетателя и двигателя каждого агрегата, прием и подачу загрязненного масла в специальную емкость из маслобаков ГПА с последующей его очисткой в маслоочистительной машине, перекачку масла из емкости в емкость.

Рекомендуемые марки масел для системы смазки ГПА: Т-22 ГОСТ 9972-74 или МК-8П ГОСТ 6457-66, или МС-6П ГОСТ 38.01163-78 или ВНИИНП 50-1-4Ф ГОСТ 13076-67. Смесь масел не допускается.

Электроснабжение компрессорных станций

Для КС с агрегатами ГПА-Ц-16 используется переменный ток напряжением 380В(50 Гц), 220В(50 Гц), постоянный ток напряжением 220 и 27В.

Переменный ток напряжением 380В используется для питания электродвигателей пусковых насосов смазки и уплотнения нагнетателя, электродвигателей вентиляторов маслоохладителей двигателя и нагнетателя, вентиляторов ВОУ, отсеков двигателя, нагнетателя и блока маслоагрегатов, питания электронагревателей и электроприводов ряда других механизмов ГПА.

Переменный ток напряжением 220В используется для блоков питания устройств системы автоматического управления ГПА (системы А 705-15-09) и освещения.

Постоянный ток 220В используется для питания системы управления общестанционными кранами и кранами обвязки ГПА (в зависимости от типа узла управления кранами обвязки ГПА может использоваться и постоянное напряжение 27В). Постоянный ток 27В используется для питания механизмов и цепей управления, контроля и защиты двигателя НК-16 СТ.

Электроснабжение компрессорной станции переменным током напряжением 380 и 220В осуществляется от линий электропередачи энергосистем и их районных подстанций. Источником постоянного тока на КС с ГПА-Ц-16 являются аккумуляторные батареи и выпрямительные установки.

infoks.ru

ДОЖИМНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ

Что это такое?

Справка:

ДКС-1 является самой мощной дожимной компрессорной станцией из эксплуатируемых ПАО «Газпром» в подземных хранилищах газа.

Дожимная компрессорная станция (ДКС) — это комплекс сооружений и оборудования для закачки газа в подземное хранилище в летний период либо отбора голубого топлива в зимний период.

Для чего она нужна?

Дожимные компрессорные станции монтируются на подземных газовых хранилищах (ПХГ). Оборудование ДКС выполняет две основные функции — транспортировку газа от магистрального газопровода непосредственно в ПХГ или отбор голубого топлива для перекачки конечным потребителям. Как правило, отбор газа дожимная компрессорная станция обеспечивает в зимний период, после чего природный газ распределяется для последующей транспортировки.

Отличительной особенностью ДКС является высокая степень сжатия и применение в конструкции более эффективных очистительных устройств, среди которых пылеуловители, фильтр-сепараторы и абсорберы. В результате дожимная компрессорная станция улучшает подготовку голубого топлива, которое поступает из подземного хранилища газа в магистральный газопровод.Как она устроена?

ДКС представляет собой один из важнейших элементов всего процесса подготовки газа. Кроме компримирования голубого топлива, на дожимной компрессорной станции осуществляются процессы очистки, охлаждения, осушки и замера газа.

При отборе газ из ПХГ проходит по входным шлейфам на установки очистки, в которых он очищается от взвешенных твердых частиц и капельной влаги. Далее голубое топливо поступает в компрессорный цех первой ступени сжатия. После компримирования газ охлаждается в аппаратах воздушного охлаждения (АВО) первой ступени и попадает в компрессорный цех второй ступени сжатия. Дальше голубое топливо охлаждается на АВО газа второй ступени и поступает в цех осушки, после чего замеряется и направляется по выходным шлейфам в магистральный газопровод — непосредственно к потребителю.

Как у нас?

ООО «Газпром трансгаз Ставрополь» эксплуатирует две дожимные компрессорные станции — ДКС-1 и ДКС-2. Обе станции находятся в зоне ответственности Ставропольского ЛПУМГ и работают в составе Северо-Ставропольского ПХГ.

ДКС-1 — производственный объект с двумя ступенями компримирования по двенадцать газоперекачивающих агрегатов суммарной мощностью 216 МВт. На ДКС-2 также две ступени сжатия, но агрегатов больше — девять в каждой. Однако суммарная мощность станции меньше — 144 МВт.

Оба объекта выполняют функцию подачи газа в зимний период из Северо-Ставропольского подземного хранилища газа (горизонт Хадум) в магистральную сеть предприятия. В летнее время перепуском газа без компримирования станции обеспечивают закачку голубого топлива в ПХГ из системы магистральных газопроводов.

Служба по связям с общественностью и СМИ

ООО «Газпром трансгаз Ставрополь»

stavropol-tr.gazprom.ru

КОМПРЕССОРНАЯ СТАНЦИЯ

Это интересно:

Производительность самой мощной станции предприятия — ДКС-1 Ставропольского ЛПУМГ — достигает 216 МВт.

Что это такое?

Компрессорная станция (КС) — это комплекс сооружений и оборудования для повышения давления газа при его добыче, транспортировке и хранении.

Для чего это нужно?

Компрессорная станция — неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования. КС служит управляющим элементом в комплексе сооружений, входящих в систему магистрального газопровода. Именно параметры работы станции определяют режим функционирования газовой магистрали.

При движении голубого топлива по газопроводу происходит потеря давления из-за разного гидравлического сопротивления по длине трубы. Падение давления вызывает снижение пропускной способности газовой магистрали. Одновременно снижается и температура транспортируемого газа, главным образом из-за передачи тепла через стенку трубы в почву и атмосферу.

Для поддержания заданного расхода транспортируемого газа и обеспечения оптимального давления в трубе через определенные расстояния вдоль трасы газопровода устанавливаются компрессорные станции.

Как она устроена?

Компрессорные станции на магистральных газопроводах находятся, как правило, на расстоянии 100–150 километров друг от друга. В зависимости от числа ниток газовых магистралей станция может состоять из одного, двух и более компрессорных цехов с разными типами и количеством газоперекачивающих агрегатов (ГПА). Также в составе компрессорной станции — установки очистки и воздушного охлаждения газа. Работу оборудования КС обеспечивают технологические газопроводы с запорно-регулирующей арматурой, маслосистемы, установки подготовки пускового, топливного и импульсного газа, системы энерговодоснабжения, связи, электрохимзащиты, пожаротушения и другие.

Технология транспорта газа, как правило, предполагает соединение компрессорных цехов специальными перемычками на входе и выходе станции. Типовая технологическая обвязка КС обеспечивает прием транспортируемого газа, его очистку от механических примесей и капельной жидкости в специальных пылеуловителях и фильтрах-сепараторах, распределение потоков газа по ГПА и охлаждение голубого топлива после его компримирования перед подачей в газопровод.Как у нас?

ООО «Газпром трансгаз Ставрополь» эксплуатирует 12 компрессорных станций со 113 газоперекачивающими агрегатами. Общая установленная мощность всех ГПА составляет 1035,9 Мвт. Станции находятся в зонах ответственности всех линейных управлений Общества, кроме территорий Светлоградского и Астраханского ЛПУМГ.

Служба по связям с общественностью и СМИ

ООО «Газпром трансгаз Ставрополь»

stavropol-tr.gazprom.ru

В ООО «Газпром трансгаз Ставрополь» успешно опробована мобильная компрессорная станция

Новости проектов и регионов

17 сентября 2014, 15:50ООО «Газпром трансгаз Ставрополь» успешно опробовало мобильную компрессорную станцию (МКС) на ремонтируемых участках магистральных газопроводов «Невинномысск — Моздок» и «Новопсков — Аксай — Моздок».

МКС предназначена для того, чтобы на время ремонта одной нитки перекачивать газ в другую параллельно проходящую нитку газопровода, тем самым обеспечивая бесперебойную подачу газа потребителям. Также она значительно экономит топливно-энергетические ресурсы и предотвращает выбросы метана в атмосферу, что соответствует принципам корпоративной экологической стратегии ОАО «Газпром». В состав МКС входят необходимые системы для ее надежной эксплуатации в полевых условиях, а обслуживанием занимаются всего два специалиста.

«Наше предприятие уделяет большое внимание экологическим аспектам в своей работе. Мобильная станция отвечает всем требованиям в области охраны окружающей среды, безопасности проведения работ по перекачке газа, а также сохранности действующих газопроводов и технических сооружений. Кроме того, десять дней работы станции только на газопроводе „Невинномысск — Моздок“ позволили сэкономить около 1,4 млн куб. м газа», — отметил генеральный директор ООО «Газпром трансгаз Ставрополь» Алексей Завгороднев.

Справка

Мобильные компрессорные станции используются в дочерних обществах ОАО «Газпром» с 2010 года.

ООО «Газпром трансгаз Ставрополь» — 100-процентное дочернее общество ОАО «Газпром». В состав входит 19 филиалов. Линейная часть магистральных газопроводов, обслуживаемых предприятием, проходит через территорию 10 субъектов Российской Федерации. Ежегодные объемы транспортировки газа составляют около 70 млрд куб. м. Протяженность газопроводов превышает 8 тыс. км.

В компании эксплуатируются 12 компрессорных станций, 18 цехов и 10 типов газоперекачивающих агрегатов (109 шт.) — общая установленная мощность составляет 984,8 МВт; 13 автомобильных газонаполнительных компрессорных станций суммарной мощностью 4450 заправок в сутки, что позволяет ежегодно реализовывать 92 млн куб. м компримированного природного газа; четыре пункта по переводу автотранспорта для работы на компримированном природном газе и три участка по освидетельствованию газовых баллонов. Головной офис расположен в Ставрополе. На предприятии работают более 7,5 тыс. человек.

Система экологического менеджмента ООО «Газпром трансгаз Ставрополь» соответствует требованиям международного стандарта ISO 14001:2004.

Последние новости по теме

www.gazprom.ru