Способ измерения уноса дисперсной фазы в газовом потоке и устройство для его осуществления. Новатэк минигулов рафаиль минигулович

Способ измерения уноса дисперсной фазы в газовом потоке и устройство для его осуществления

Изобретение относится к области контроля качества подготовки природного и попутного газов к транспорту в нефтегазодобывающей промышленности и может быть использовано на топливно-энергетических, химических, нефтехимических и нефтегазоперерабатывающих предприятиях. Техническим результатом изобретения является получение более точных значений величины уноса дисперсной фазы в газовом потоке при малом времени отбора пробы. Способ измерения уноса дисперсной фазы в газовом потоке включает пропускание при давлении, температуре и скорости газового потока через фильтр-патрон определенного объема пробы газа с последующим определением привеса фильтр-патрона за счет осаждения дисперсной фазы. Объем пробы газа отбирают из газового потока через пробоотборный зонд. При наборе давления в системе установки выделившуюся влагу улавливают в дополнительном фильтре-патроне. После набора давления дополнительный фильтр-патрон перекрывают, и определенный объем пробы газа направляют в фильтр-патрон. Из фильтр-патрона направляют во второй дополнительный фильтр-патрон при постоянном расходе газа, который обеспечивает регулятор. Из привеса фильтр-патрона вычитают привес второго дополнительного фильтр-патрона. Установка для осуществления способа содержит фильтр-патрон, регулятор постоянного расхода газа. Установка дополнительно содержит пробоотборный зонд, дополнительный фильтр-патрон и второй дополнительный фильтр-патрон для коррекции результатов измерений. Регулятор постоянного расхода газа выполнен в виде блока с набором откалиброванных критических сопел. 2 н.п. ф-лы, 1 ил., 2 табл.

Изобретение относится к области контроля качества подготовки природного и попутного газов к транспорту в нефтегазодобывающей промышленности и может быть использовано на топливно-энергетических, химических, нефтехимических и нефтеперерабатывающих предприятиях. Контроль качества газа осуществляют путем отбора проб и определения в ней уноса дисперсной фазы.

Известно в практике газового анализа техническое решение, предусматривающее пропускание исследуемой смеси через две камеры, снабженные чувствительными элементами, см. SU Авторское свидетельство № 320771, C01N 30/00, 1971.

Однако это техническое решение не позволяет фиксировать капельную влагу.

Известен способ индикации наличия в газовой смеси капельной влаги, заключающийся во введении пробы в камеру и замере в этой камере влагосодержания смеси. Устройство для осуществления этого способа содержит пробоотборник, подсоединенную к нему камеру с входным и выходным отверстиями, в которой установлен датчик влагосодержания, см. US Патент № 3552187, кл. 73-23, публ. 1971.

Известный способ и устройство для его осуществления указывают только на обнаружение (индикацию), но не фиксирует наличие капельно-взвешенной влаги в отобранной пробе газа из его потока, что в свою очередь, снижает достоверность определения величины влагосодержания.

Известен способ индикации наличия в газовой смеси капельной влаги, заключающийся во введении пробы в камеру и замере в этой камере влагосодержания смеси, одновременно вводят пробу во вторую камеру, давление в камерах устанавливают разное по величине, но ниже давления в месте отбора, измеряют величину влагосодержания во второй камере, по отклонению которой от величины влагосодержания в первой камере судят о наличии в смеси капельной влаги. Температуру в камерах поддерживают не ниже температуры в месте отбора.

Установка для осуществления указанного способа содержит пробоотборник, подсоединенную к нему камеру с входным и выходным отверстиями, в которой установлен датчик влагосодержания, устройство снабжено подсоединенной к пробоотборнику второй камерой, сечение входного отверстия которой равно сечению входного сечения первой камеры, а сечение выходного отверстия не равно сечению выходного отверстия первой камеры, см. SU Авторское свидетельство № 879425, МПК G01N 25/56, 1981.

Известный способ и установка для его осуществления могут только обнаружить присутствие капельной влаги в пробе газа и не позволяют количественно измерить унос как капельно-взвешенной влаги, так и дисперсной фазы в потоке газа.

Известен способ измерения уноса дисперсной фазы в газовом потоке, включающий пропускание через пробоотборный зонд в систему установки определенного объема пробы газа при температуре газового потока, далее с помощью вентиля на сепараторе по счетчику газа устанавливают необходимый расход отбираемого газа, контролируя его в процессе измерения, при необходимости приоткрывают вентиль капельницы для осуществления подачи ингибитора гидратообразования, и по стеклу мерной емкости определяют не ранее чем через 0,5 часа количество накапливаемой жидкости, а содержание твердых частиц в фильтр-патроне сепаратора определяют после просушки супертонкого волокна фильтра по его привесу.

Установка для осуществления указанного способа содержит пробоотборный зонд, представляющий собой наконечник, с внутренним каналом квадратного сечения с выходом под углом 90°C, сепаратор, внутри которого последовательно по ходу газа установлены фильтр-патрон, выполненный из супертонкого стекловолокна, и сетчатый отбойник, выполненный из рукавной вязаной сетки, причем сепаратор соединен с карманом для установки термометра, а также с мерной емкостью, выполненной в виде сосуда с отводом и смотровым стеклом для визуального измерения уловленного объема жидкости, при этом мерная емкость через отвод соединена с регулятором постоянного расхода газа - счетчиком газовым ротационным, который соединен с сепаратором через регулирующий вентиль, см. Г.А.Лончаков, А.Н.Кульков Г.К.Зиберт «Технологические процессы подготовки природного газа и методы расчета оборудования», ООО «Недра. Бизнесцентр», г.Москва. Отпечатано в Производственно-издательском комбинате ВИНИТИ, с.210, 2000 г.

Недостатками указанного способа с устройством для осуществления этого способа являются неточное измерение величины уноса дисперсной фазы в потоке газа, длительность отбора проб и сложное аппаратурное оформление.

Наиболее близким по технической сущности является способ измерения уноса дисперсной фазы в газовом потоке, включающий пропускание через фильтр-патрон определенного объема пробы газа при расчетном давлении в установке с последующим определением привеса фильтр-патрона за счет осаждения дисперсной фазы, причем пропускание пробы газа через фильтр-патрон ведут при давлении, температуре и скорости газового потока и в течение определенного промежутка времени при постоянном расходе газа через установку, регулируемом при помощи вентиля, контролируемом по показаниям манометра, установленного перед дросселем.

Установка для осуществления указанного способа, включающая фильтр-патрон, регулятор постоянного расхода газа при давлении, температуре и скорости в установке, равных давлению, температуре и скорости газового потока, в качестве регулятора содержит вентиль и дроссель с манометром, см. Г.А.Лончаков, А.Н.Кульков Г.К.Зиберт. «Технологические процессы подготовки природного газа и методы расчета оборудования», ООО «Недра. Бизнесцентр» г.Москва. Отпечатано в Производственно-издательском комбинате ВИНИТИ, с.204, 2000 г.

Недостатками указанного способа измерения уноса дисперсной фазы в газовом потоке и устройства для осуществления этого способа является высокая погрешность измерения величины уноса дисперсной фазы в потоке газа, связанная с выделением влаги при наборе давления в установке, которая улавливается фильтр-патроном и снижает достоверность полученных результатов измерения. Кроме того, при пропускании пробы газа через дроссель происходит резкое снижение температуры газа, который охлаждает стенки установки и снижает температуру внутри нее, при этом температура пробы газа уже не равна температуре газового потока, что приводит к искажению полученных результатов. Дополнительно, конструкция установки позволяет отбирать пробы газа только около стенки трубопровода, по которому движется газовый поток.

Техническая задача решается способом измерения уноса дисперсной фазы в газовом потоке, включающим пропускание при давлении, температуре и скорости газового потока через фильтр-патрон определенного объема пробы газа с последующим определением привеса фильтр-патрона за счет осаждения дисперсной фазы, в котором объем пробы газа отбирают из газового потока через пробоотборный зонд, и при наборе давления в системе установки, равного давлению газового потока, выделившуюся влагу улавливают в дополнительном фильтр-патроне, а после набора давления дополнительный фильтр-патрон перекрывают, и определенный объем пробы газа направляют в фильтр-патрон, а из фильтр-патрона направляют во второй дополнительный фильтр-патрон в течение определенного промежутка времени при постоянном расходе газа, который обеспечивает регулятор, выполненный в виде блока с набором откалиброванных критических сопел, после чего из привеса фильтр-патрона вычитают привес второго дополнительного фильтр-патрона.

Установка для осуществления способа содержит фильтр-патрон, регулятор постоянного расхода газа при давлении, температуре и скорости в системе установки, равных давлению, температуре и скорости газового потока, и дополнительно содержит пробоотборный зонд, дополнительный фильтр-патрон для улавливания выделившейся влаги при наборе в системе устройства давления, равного давлению газового потока, после фильтр-патрона имеет второй дополнительный фильтр-патрон для коррекции результатов измерения, а регулятор постоянного расхода газа выполнен в виде блока с набором откалиброванных критических сопел.

Решение технической задачи позволяет получить более точные значения величины уноса дисперсной фазы в газовом потоке при малом времени отбора пробы.

Установка для измерения уноса дисперсной фазы в газовом потоке содержит пробоотборный зонд 1, фильтр-патрон 2 и дополнительный фильтр-патрон 3 для улавливания выделившейся влаги при наборе в системе установки давления, равного давлению газового потока, второй дополнительный фильтр-патрон 4 для коррекции результатов измерения, регулятор 5 постоянного расхода газа при давлении, температуре и скорости в системе установки, равных давлению, температуре и скорости газового потока, который выполнен в виде блока с набором откалиброванных критических сопел, при этом устройства в составе установки соединены с помощью системы трубопроводов и кранов 6-11, см. чертеж.

Установка для осуществления способа измерения уноса дисперсной фазы в газовом потоке работает следующим образом.

Определяют содержание дисперсной фазы в газовом потоке, движущемся по трубопроводу с внутренним диаметром D. Объемный расход газа Q.

Предварительно определяют расход газа через установку для соблюдения скорости, равной скорости газового потока. Для этого рассчитывают объемный расход газа через установку по формуле

где d - внутренний диаметр пробоотборного зонда.

По рассчитанному значению q подбирают набор откалиброванных критических сопел и устанавливают их в регулятор постоянного расхода газа 4, обеспечивающий данный объемный расход газа.

Определяют массу фильтр-патрона 2 и массу второго дополнительного фильтр-патрона 4.

К пробоотборному штуцеру трубопровода герметично подключают пробоотборный зонд 1 с возможностью перемещения его внутри трубопровода для отбора объема пробы газа.

Далее проводят продувку пробоотборного зонда путем открытия и закрытия крана 11.

При подготовке к набору давления в системе установки, равного давлению газового потока при закрытых кранах 6 и 10, открывают краны 7 и 8. Набор давления проводят путем открытия крана 6, в момент которого происходит дросселирование части газа через кран и выделение капельной влаги, которую улавливают дополнительным фильтр-патроном 3.

После набора давления открывают кран 10 и перекрывают дополнительный фильтр-патрон 3 путем закрытия кранов 6 и 7.

Как показали исследования, газ обладает влажностью, т.е. содержит некапельную влагу, которая вместе с капельной влагой поглощается фильтр-патроном 2. Для точности измерения уноса дисперсной фазы необходимо использовать коррекцию измерений на величину, зависящую от влажности газа. При этом определенный объем пробы газа направляют в фильтр-патрон 2, а из фильтр-патрона 2 направляют во второй дополнительный фильтр-патрон 4, который поглощает некапельную влагу вместе с фильтр-патроном 2, в течение определенного промежутка времени при постоянном расходе газа через установку. Для этого открывают кран 9, а по истечении определенного промежутка времени закрывают кран 10, при этом постоянный расход газа через установку при давлении, температуре и скорости в системе устройства, равных давлению, температуре и скорости газового потока, обеспечивает регулятор 5, выполненный в виде блока откалиброванных критических сопел.

После достижения атмосферного давления в установке, которое контролируют по манометру, установленному на регуляторе 5 постоянного расхода газа, фильтр-патрон 2 и второй дополнительный фильтр-патрон 4 снимают и определяют их привес. Величину уноса дисперсной фазы определяют как разность привеса фильтр-патрона 2 и привеса второго дополнительного фильтр-патрона 4.

Результаты измерений для газового потока при Q=299000 норм, м3/ч, D=374 мм при разных положениях пробоотборного зонда показаны в таблице 1.

| Таблица 1 | ||

| № Примера | Положение пробоотборного зонда в трубопроводе | Среднее значение уноса дисперсной фазы, г/1000 норм. м3 |

| 1 | По прототипу | 20,125 |

| 2 | Установка по заявляемому объекту, пробоотборный зонд расположен около стенки трубопровода | 14,212 |

| 3 | Установка по заявляемому объекту, пробоотборный зонд расположен на оси трубопровода | 3,46 |

Сравнение результатов измерений по заявляемому объекту и контрольной установки без второго дополнительного фильтр-патрона в зависимости от времени отбора пробы приведены в таблице 2. При этом пробоотборный зонд расположен около стенки трубопровода, см. примеры 1-4 и пробоотборный зонд расположен на оси трубопровода, см. примеры 5-8.

| Таблица 2 | |||

| № Примера | Время отбора пробы, мин | Среднее значение уноса дисперсной фазы, г/1000 норм, м3 | |

| Контрольная установка | Заявляемый объект | ||

| 1 | 3 | 17,839 | 14,375 |

| 2 | 5 | 16,125 | 14,082 |

| 3 | 10 | 14,732 | 14,14 |

| 4 | 20 | 14,253 | 14,25 |

| 5 | 3 | 6,981 | 3,464 |

| 6 | 5 | 5,495 | 3,462 |

| 7 | 10 | 4,065 | 3,456 |

| 8 | 20 | 3,461 | 3,458 |

Как видно из примеров конкретного выполнения, объект по прототипу определяет величину уноса дисперсной фазы с высокой погрешностью, конструкция установки позволяет отбирать пробы газа только около стенки трубопровода (см. таблицу 1).

В сравнении с контрольной установкой (см. таблицу 2) видно, что заявляемый объект позволяет получать достоверные данные даже при времени отбора пробы 3 минуты, тогда как на контрольной установке достоверные результаты получают только при времени отбора пробы не менее 20 минут.

Заявляемый объект позволяет более точно определять величину уноса дисперсной фазы, к тому же в различных точках трубопровода и при малом времени отбора пробы.

Установка для осуществления способа измерения величины уноса дисперсной фазы в газовом потоке прошла промышленные испытания и зарекомендовала себя как простая и удобная в эксплуатации.

1. Способ измерения уноса дисперсной фазы в газовом потоке, включающий пропускание при давлении, температуре и скорости газового потока через фильтр-патрон определенного объема пробы газа с последующим определением привеса фильтр-патрона за счет осаждения дисперсной фазы, отличающийся тем, что объем пробы газа отбирают из газового потока через пробоотборный зонд и при наборе давления в системе установки, равного давлению газового потока, выделившуюся влагу улавливают в дополнительном фильтре-патроне, а после набора давления дополнительный фильтр-патрон перекрывают и определенный объем пробы газа направляют в фильтр-патрон, а из фильтр-патрона направляют во второй дополнительный фильтр-патрон в течение определенного промежутка времени при постоянном расходе газа, который обеспечивает регулятор, выполненный в виде блока с набором откалиброванных критических сопел, после чего из привеса фильтр-патрона вычитают привес второго дополнительного фильтр-патрона.

2. Установка для осуществления способа по п.1, содержащая фильтр-патрон, регулятор постоянного расхода газа при давлении, температуре и скорости в системе установки, равных давлению, температуре и скорости газового потока, отличающаяся тем, что она дополнительно содержит пробоотборный зонд, дополнительный фильтр-патрон для улавливания выделившейся влаги при наборе в системе устройства давления, равного давлению газового потока, а после фильтр-патрона имеет второй дополнительный фильтр-патрон для коррекции результатов измерений, а регулятор постоянного расхода газа выполнен в виде блока с набором откалиброванных критических сопел.

www.findpatent.ru

способ очистки сжиженных углеводородных газов и установка для ее осуществления - патент РФ 2451538

Изобретение относится к технологии очистки от метанола сжиженных углеводородных газов (СУГ), к которым относятся смесь пропана и бутана технических, пропан технический, бутан технический, и может быть использовано при переработке газового конденсата. В способе очистки сжиженных углеводородных газов (СУГ) от метанола, включающем экстракционную отмывку упомянутых газов водой и их адсорбционную осушку. После экстракционной отмывки из отработанной воды отгоняют метанол и конденсируют его. Регенерированную воду возвращают на стадию экстракционной отмывки. Причем регенерированная вода содержит не более 0,05% метанола. Установка для очистки сжиженных углеводородных газов (СУГ) от метанола содержит блок экстракционной отмывки упомянутых газов и блок адсорбции, при этом установка снабжена блоком регенерации экстракционной воды, выход которой по воде соединен с блоком экстракционной отмывки, а выход по метанолу - с аппаратом для конденсации метанола. Изобретение обеспечивает создание экологически чистой и производительной установки с крайне низким образованием сточных вод, получением ценного побочного продукта метанола, готового к реализации, при условии гарантированной очистки СУГ до содержания водометанольного раствора не более 50 ppm. 2 н. и 7 з.п. ф-лы, 1 ил.

Рисунки к патенту РФ 2451538

Изобретение относится к технологии очистки от метанола сжиженных углеводородных газов (СУГ), к которым относятся смесь пропана и бутана технических, пропан технический, бутан технический, и может быть использовано при переработке газового конденсата.

В настоящее время порядка 20% получаемых в России СУГ экспортируется за рубеж. При этом отечественные компании нередко несут значительные потери в прибыли вследствие невозможности обеспечения требуемых качественных показателей экспортируемых сжиженных углеводородных газов. Одним из таких показателей является содержание в СУГ растворенного метанола, регламентируемое требованиями иностранных заказчиков и составляющее от 10 до 50 ppm.

Дело в том, что основная доля получаемых отечественными компаниями СУГ производится из газового конденсата, выделяемого на установках комплексной подготовки газа (УКПГ), работающих по технологии низкотемпературной сепарации, где метанол используется в качестве ингибитора гидратообразования. Большая часть метанола отводится с УКПГ в виде водометанольной смеси после трехфазных разделителей «углеводороды - метанольная вода - газ выветривания». Однако в результате растворимости метанола в газовом конденсате остаточное содержание метанола в продуктах дальнейшей переработки газового конденсата может изменяться в достаточно широком диапазоне.

Данная проблема усугубляется тем, что в процессе переработки газового конденсата с получением стабильного конденсата (СК) и товарных сжиженных газов практически весь водометанольный раствор переходит в состав сжиженных газов. Это приводит к существенному повышению концентрации метанола в товарных сжиженных газах до 18000 ppm. На настоящий момент большинство компаний РФ пытаются решать данную проблему путем применения метода отмывки метанола водой.

Для выполнения данной задачи чаще всего используются огромные резервуары-отстойники, насосное оборудование подачи СУГ и воды. Эффективность данного способа очистки СУГ крайне низкая и, как правило, не приводит к желаемым результатам. Более того, в данном случае возникает необходимость в строительстве дополнительно узла подготовки химочищенной воды и утилизации большого количества сточных вод, что при отсутствии гарантий выполнения контрактных обязательств перед заказчиком накладывает негативный отпечаток на рентабельность производства в целом.

Другой способ извлечения (RU 2293056) включает контакт углеводородной смеси с твердой пористой фазой. При этом в качестве твердой пористой фазы используют катализатор разложения метанола или катализатор конверсии метанола в углеводороды и воду. Способ позволяет очистить углеводородные смеси от метанола в условиях стабильности углеводородов сырья. Недостатком является сложность данного технологического процесса, большие капитальные затраты, низкая эффективность.

Известен способ (RU № 2120587), включающий промывку водой сжиженного газа, разделение смеси на сжиженный углеводородный газ и водометанольную смесь, отвод водометанольной смеси и адсорбционную очистку сжиженного газа от метанола.

Наиболее близким к предлагаемому является способ (RU 2289608), позволяющий выделять водометанольный раствор из широкого спектра углеводородных фракций и включающий ректификацию сырья с выделением легких углеводородов (сжиженных углеводородных газов), содержащих практически весь имеющийся в сырье водометанольный раствор; экстракционную отмывку и адсорбционную осушку легких углеводородов с последующим их смешением с кубовым продуктом ректификационной колонны. Установка для реализации способа включает блок экстракционной отмывки упомянутых газов и блок адсорбции, причем выход водометанольной смеси колонны экстракционной отмывки соединен с промежуточной емкостью, выход которой через насос подсоединен к входу колонны экстракционной отмывки для подачи экстрагирующей жидкости.

В последнем способе и установке в качестве экстрагирующей жидкости используется водометанольная смесь с добавлением свежей воды, в результате чего образуется большое количество сточных вод, требующих утилизации.

Кроме того, в качестве газа охлаждения адсорберов используется сухой отбензиненный газ, также требующий осушки, в противном случае адсорбент к концу охлаждения опять насытится метанолом и водой, вносимыми с газом охлаждения.

Задачей изобретения является создание экологически чистой и производительной установки с крайне низким образованием сточных вод, с получением ценного побочного продукта метанола с концентрацией не менее 96 мас.% и готового к реализации, при условии гарантированного остаточного содержания водометанольного раствора в СУГ не более 50 ppm.

Поставленная задача решается тем, что в способе очистки сжиженных углеводородных газов (СУГ) от метанола, включающем экстракционную отмывку упомянутых газов водой и их адсорбционную осушку, после экстракционной отмывки из отработанной воды отгоняют метанол и конденсируют его, а регенерированную воду возвращают на стадию экстракционной отмывки. Причем регенерированная вода содержит не более 0,05% метанола.

Кроме того, адсорбционную сушку СУГ осуществляют с помощью цеолитов и периодически осуществляют регенерацию цеолитов и их охлаждение, причем в качестве газа охлаждения цеолитов используют азот.

Задача также решается установкой для очистки сжиженных углеводородных газов (СУГ) от метанола, содержащей блок экстракционной отмывки упомянутых газов и блок адсорбции, при этом установка снабжена блоком регенерации экстракционной воды, выход которой по воде соединен с блоком экстракционной отмывки, а выход по метанолу - с аппаратом для конденсации метанола, а блок экстракционной отмывки включает экстракционную колонну, выход которой для СУГ соединен с емкостью-фильтром.

Кроме того, экстракционная колонна выполнена с насадочными устройствами ситчатого типа.

Кроме того, емкость-фильтр включает гидрофильные и гидрофобные фильтры.

Кроме того, блок адсорбции включает, по меньшей мере, один адсорбер, средства для подвода и отвода газа для регенерации адсорбентов и соединенный со средством отвода газа для регенерации сепаратор для улова высокодисперсной жидкой фазы.

При этом каждый адсорбер включает в качестве адсорбирующего агента цеолиты NaA и NaX, а сепаратор включает коалесцентный фильтрующий материал.

Ниже приведено описание предложенного способа очистки сжиженных углеводородных газов от метанола и установки для его осуществления.

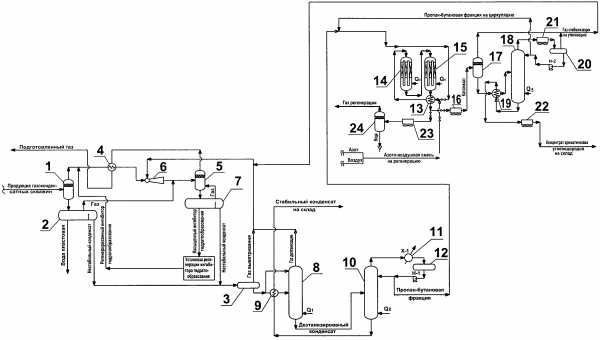

Установка проиллюстрирована схемой, приведенной на фиг.1.

На схеме обозначены следующие позиции:

1 - колонна экстракционной отмывки;

2 - ректификационная колонна;

3 - адсорберы;

4, 5, 6, 7, 8 - технологические емкости;

9 - емкость-фильтр;

10, 11 - сепараторы;

12, 13, 14 - технологические насосы;

15, 16 - огневые подогреватели;

17, 18, 19, 20 - аппараты воздушного охлаждения;

21, 22 - теплообменники.

Изобретение осуществляется следующим образом.

Сжиженные углеводородные газы, содержащие метанол, поступают в буферную емкость 4, откуда забираются насосом 12 и поступают в блок экстракционной отмывки, включающий оборудованную внутри насадочными устройствами ситчатого типа колонну 1 экстракционной отмывки. В верхнюю часть колонны 1 подается регенерированный экстрагент (вода), содержание метанола в котором составляет от 0,0005 до 0,05 мас.%. Рабочее давление в колонне 1 экстракционной отмывки составляет 1,0-1,8 МПа, температура 30-50°С. В колонне 1 осуществляется процесс предварительной отмывки водометанольного раствора из СУГ. Из колонны СУГ направляются в емкость-фильтр 9, из которой с содержанием водометанольного раствора не более 300 ppm подаются в блок адсорбционной осушки. Низко концентрированный водометанольный раствор с низа колонны 1 дросселируется до 0,1-1,0 МПа и поступает в емкость-дегазатор 5. В дегазатор поступают также жидкие потоки из емкости-фильтра 9. Газ из емкости-дегазатора подается в топливную сеть предприятия. Поток водометанольного раствора из емкости-дегазатора поступает в блок регенерации экстракционной воды.

Для исключения накопления солей в цикле часть воды (порядка 10% от общего количества) выводится из него. Для восполнения потерь предусмотрена подпитка подготовленной водой.

Блок адсорбционной осушки.

Адсорбция остаточного количества водометанольного раствора осуществляется в адсорберах 3, заполненных цеолитами марки NaA и NaX.

СУГ из емкости-фильтра 9 поступают в нижнюю часть одного из адсорберов 3 на осушку. С верха адсорбера 3 осушенные СУГ с остаточным содержанием водометанольного раствора не более 50 ppm отводятся в товарно-сырьевые склады.

Режим адсорбции водометанольного раствора в одном адсорбере 3 продолжается около 24-48 ч при температуре около 30-50°С и давлении 1,2÷2,0 МПа. После этого на адсорбцию переключается другой подготовленный адсорбер 3, а отработанный адсорбер 3 переходит в режим регенерации и охлаждения.

Из отработанного адсорбера 3 с помощью передавливания газом жидкие СУГ сливаются в емкость 8. После опорожнения адсорбера 3 открывается приводная арматура на линиях продувки газом. Продувку адсорбера 3 осуществляют в течение 20 мин в сепаратор 11. Продувочный газ сбрасывается в топливную линию установки, а остаточные жидкие углеводороды возвращаются в буферную емкость 4. Общее время слива и продувки - около 40 мин. Затем клапаны продувки и сброса жидкости закрывают.

Для проведения 24-часового цикла тепловой регенерации (десорбции из слоя адсорбента метанола и воды) открывают соответствующую приводную арматуру и подают в адсорбер 3 сверху вниз с расходом около 1500-3000 м3/ч горячий газ регенерации (метан), предварительно подогреваемый в огневом подогревателе 16. Адсорбер 3 считается регенерированным, если температура газа регенерации, выходящего из его нижней части, составляет не менее 200°С. Газ регенерации из адсорберов 3 охлаждается в аппарате 19 воздушного охлаждения и подается в сепаратор 11, укомплектованный фильтрующими насадочными устройствами, где из него выделяется десорбированный из адсорберов 3 водометанольный раствор. Отсепарированный газ регенерации сбрасывается в топливную сеть.

После окончания цикла регенерации закрывают приводную арматуру на линии газа регенерации, сбрасывают давление газа в адсорбере 3 до 0,15 МПа на свечу, а затем в течение 20 минут продувают азотом, поднимают давление до 1,2÷2,0 МПа и охлаждают цеолиты холодным потоком азота, подаваемого в адсорбер 3 снизу вверх при температуре около 20°С с расходом 2500-3500 нм3/час. Период охлаждения (около 24 часов) считается законченным, когда температура газа на выходе из верхней части адсорбера 3 снизится до 30÷50°С. Горячий азот из адсорберов 3 охлаждается в аппарате 20 воздушного охлаждения. Для уменьшения температурных напряжений в металле адсорберов 3 используется рекуперативный теплообменник 22, в котором горячий газ регенерации в начале процесса регенерации охлаждается, а азот в начале процесса охлаждения нагревается. В течение 1 часа постепенно снижают долю газа регенерации, проходящего через теплообменник 22, со 100% до 0%, а температуру газа на выходе из подогревателя 16 повышают до 300÷350°С.

После охлаждения в адсорбере 3 закрываются приводные арматуры по азотной линии и открываются приводные арматуры для заполнения адсорбера 3 сжиженными углеводородными газами из емкости 8. Уровень жидкости в емкости снижается с 70÷80% до рабочего 35-40%. Адсорбер заполняется пропан-бутановой фракцией (СУГ) в течение 15÷20 мин. Вытесняемый сжиженными углеводородными газами из адсорбера 3 азот и пары пропана сбрасываются на факел. После заполнения адсорбер 3 может быть подключен в цикл осушки.

Блок регенерации экстракционной воды

Блок регенерации экстракционной воды предназначен для снижения концентрации метанола в воде, поступающей в колонну 1 экстракционной отмывки, и получения товарного регенерированного метанола методом огневой регенерации.

Водометанольный раствор из емкости дегазатора 5 подогревается до температуры 50-80°С в теплообменнике-рекуператоре 21, из которого подается в ректификационную колонну 2. Рабочее давление в колонне 2 составляет 0,03-0,08 МПа, температура в кубе 100-130°С. Поддержание температуры в кубе колонны 2 осуществляется регулированием подачи топливного газа в огневой подогреватель 15. Паровая фаза из куба колонны 2, барботируя через уровень жидкости на тарелках, поднимается в верхнюю часть ректификационной колонны 2, где в насадочных устройствах происходит отделение остаточного количества воды от паров метанола. Пары метанола с массовой концентрацией не менее 80% выходят из колонны 2 и поступают на конденсацию и охлаждение в аппарат 18 воздушного охлаждения, откуда жидкая фаза стекает в рефлюксную емкость 6. Регулирование температуры метанола может осуществляться несколькими способами: с помощью жалюзи, изменением угла положения лопастей вентилятора, регулированием скорости вращения лопастей или выключением/включением одного из двигателей аппарата 18 воздушного охлаждения.

Регулирование давления в рефлюксной емкости 23 предусмотрено следующим образом. Во избежание образования вакуума в емкость 23 под контролем регулятора давления подведен азот. В случае повышения давления другой регулятор сбрасывает часть газовой фазы из рефлюксной емкости 23 на свечу.

Регулирование температуры верха колонны 2 осуществляется подачей регенерированного метанола в качестве орошения насосом 14 из рефлюксной емкости 6.

Балансовое количество регенерированного метанола из рефлюксной емкости насосом 14 откачивается в емкости товарного регенерированного метанола.

Экстракционная вода отводится из куба ректификационной колонны 2, охлаждается водометанольным раствором в теплообменнике 21 и поступает в буферную емкость 7. Из буферной емкости 7 вода насосом 13 подается в аппараты 17 воздушного охлаждения и с температурой не более 30°С подается в колонну 1 экстракционной отмывки.

Преимущества предложенной группы изобретений состоят в следующем:

1. Гарантированно достигается остаточное содержание водометанольного раствора в сжиженных углеводородных газах в количестве не более 50 ppm.

2. Минимальные капитальные затраты для установки с такой результативностью.

3. В качестве побочного продукта образуется регенерированный метанол, который в свою очередь является отдельным товарным продуктом.

4. Образуется крайне незначительно количество сточных вод.

5. Все газовые сдувки утилизируются здесь же на установке в качестве топливного газа.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ очистки сжиженных углеводородных газов (СУГ) от метанола, включающий экстракционную отмывку упомянутых газов водой и их адсорбционную осушку, отличающийся тем, что после экстракционной отмывки из отработанной воды отгоняют метанол и конденсируют его, а регенерированную воду возвращают на стадию экстракционной отмывки.

2. Способ по п.1, отличающийся тем, что регенерированная вода содержит не более 0,05% метанола.

3. Способ по п.1, отличающийся тем, что адсорбционную сушку СУГ осуществляют с помощью цеолитов и периодически осуществляют регенерацию цеолитов и их охлаждение, причем в качестве газа охлаждения цеолитов используют азот.

4. Установка для очистки сжиженных углеводородных газов (СУГ) от метанола, содержащая блок экстракционной отмывки упомянутых газов и блок адсорбции, отличающаяся тем, что она снабжена блоком регенерации экстракционной воды, выход которой по воде соединен со входом блока экстракционной отмывки, а выход по метанолу - с аппаратом для конденсации метанола, а блок экстракционной отмывки включает экстракционную колонну, выход которой для СУГ соединен с емкостью-фильтром.

5. Установка по п.4, отличающаяся тем, что экстракционная колонна выполнена с насадочными устройствами ситчатого типа.

6. Установка по п.4, отличающаяся тем, что емкость-фильтр включает гидрофильные и гидрофобные фильтры.

7. Установка по п.4, отличающаяся тем, что блок адсорбции включает, по меньшей мере, один адсорбер, средства для подвода и отвода газа для регенерации адсорбентов и соединенный со средством отвода газа для регенерации сепаратор для улова высокодисперсной жидкой фазы.

8. Установка по п.7, отличающаяся тем, что каждый адсорбер включает в качестве адсорбирующего агента цеолиты NaA и NaX.

9. Установка по п.7, отличающаяся тем, что сепаратор включает коалесцентный фильтрующий материал.

www.freepatent.ru

способ переработки углеводородных газов нефтяных или газоконденсатных месторождений и установка для его осуществления - патент РФ 2435827

Изобретение относится к нефтяной и газовой промышленности, а именно к технологии переработки сжиженных углеводородных газов (СУГ) в смесь ароматических углеводородов (ароматический концентрат) путем ее интеграции в объекты нефтяного или газоконденсатного месторождения. Технический результат изобретения заключается в обеспечении возможности переработки СУГ в процессе промысловой подготовки попутных нефтяных газов (ПНГ) и «сырого газа». Способ переработки углеводородных газов нефтяных и газоконденсатных месторождений включает промысловую подготовку попутного нефтяного газа (ПНГ) или «сырого газа» с получением товарного осушенного газа и газового конденсата, подачу конденсата на стадию стабилизации с выделением из упомянутого газового конденсата сжиженных углеводородных газов (СУГ), а также дополнительно очистку СУГ, реакционное превращение СУГ в смесь ароматических углеводородов на стадии платформинга, разделение продуктов реакции платформинга на водород, углеводородный газ и жидкие продукты реакции, после чего подают углеводородный газ в поток ПНГ или «сырого газа», поступающего на промысловую подготовку, а из жидких продуктов реакции выделяют ароматические углеводороды, по меньшей мере часть которых подают в магистральный нефтепровод в составе товарной нефти. Описана установка для осуществления способа. 2 н. и 7 з.п. ф-лы, 1 ил.

Рисунки к патенту РФ 2435827

Изобретение относится к нефтяной и газовой промышленности, а именно к технологии переработки сжиженных углеводородных газов (СУГ) в смесь ароматических углеводородов (ароматический концентрат) путем ее интеграции в объекты нефтяного или газоконденсатного месторождения.

В среднесрочной перспективе добыча природного газа будет сопровождаться увеличением доли добываемого газового конденсата. В первую очередь это связано с переходом к разработке более глубоких валанжинских и ачимовских горизонтов, содержащих преимущественно газ, насыщенный конденсатом.

Первый этап переработки газового конденсата - его стабилизация сопровождается получением сжиженных углеводородных газов (СУГ), выход которых в среднем составляет около 30 мас.%, от первоначального объема газового конденсата. Таким образом, рост добываемых объемов газового конденсата приведет к увеличению производства СУГ.

При этом значительные проблемы возникнут у производителей СУГ, производственные мощности которых расположены в районах Крайнего Севера, с неразвитой транспортной инфраструктурой. В данном случае потребуется строительство трубопроводов, складов и перевалочных комплексов для транспортировки СУГ. Сооружение подобных трубопроводов и комплексов потребует огромных прямых капитальных вложений и косвенных расходов, связанных с реализацией мероприятий по защите окружающей среды, предотвращению и минимизации возможного воздействия на экосистему. Если к этому добавить транспортные расходы на найм танкеров ледового класса либо на оплату услуг железной дороги, то говорить о какой-либо окупаемости проекта просто не приходится. В таком случае наиболее предпочтительным оказывается вариант переработки СУГ непосредственно на промысле.

Известен способ промысловой подготовки газоконденсатного флюида и деэтанизации конденсата, включающий газ со входной и низкотемпературной ступенью сепарации, фазовое разделение конденсата входной и низкотемпературной ступеней сепарации, дегазацию конденсата и деэтанизацию конденсата в отпарной ректификационной колонне. Весь конденсат входной ступени сепарации после предварительной дегазации и подогрева в рекуперативном теплообменнике подают в среднюю часть отпарной ректификационной колонны в качестве питания, конденсат низкотемпературной ступени сепарации разделяют на два потока. Первый подают в верхнюю часть отпарной ректификационной колонны в качестве орошения, второй - в дегазатор. Установка для реализации способа содержит входную ступень сепарации, рекуперативный газовый теплообменник, эжектор, низкотемпературную ступень сепарации, трехфазный разделитель конденсата входной ступени сепарации, трехфазный разделитель конденсата низкотемпературной ступени сепарации, дегазатор, рекуперативный теплообменник, отпарную ректификационную колонну для деэтанизации конденсата, компрессор газа деэтанизации, аппарат воздушного охлаждения и рекуперативный газожидкостной теплообменник (RU 2243815 С1, опубликовано 10.01.2005). Полученный деэтанизированный конденсат (СУГ) отводят с установки в качестве товарного продукта для последующей переработки. Известные способ и установка не предусматривают переработку СУГ непосредственно на промысле.

Задачей изобретения является создание способа и установки для совместной переработки СУГ и промысловой подготовки продукции нефтяных или газоконденсатных месторождений с получением продуктов, транспортируемых совместно с товарной нефтью и товарным газом.

Технический результат изобретения заключается в обеспечении возможности переработки СУГ в процессе промысловой подготовки попутных нефтяных газов (ПНГ) и «сырого» газа.

Технический результат достигается способом переработки углеводородных газов нефтяных и газоконденсатных месторождений, включающим промысловую подготовку попутного нефтяного газа (ПНГ) или «сырого газа» с получением товарного осушенного газа и газового конденсата, подачу конденсата на стадию стабилизации с выделением из упомянутого газового конденсата сжиженных углеводородных газов (СУГ), а также дополнительно очистку СУГ, реакционное превращение СУГ в смесь ароматических углеводородов на стадии платформинга, разделение продуктов реакции платформинга на водород, углеводородный газ и жидкие продукты реакции, после чего подают углеводородный газ в поток ПНГ или «сырого газа», поступающего на промысловую подготовку, а из жидких продуктов реакции выделяют ароматические углеводороды, по меньшей мере часть которых подают в магистральный нефтепровод в составе товарной нефти.

Выделение из жидких продуктов реакции ароматических углеводородов может быть осуществлено путем разделения жидких продуктов реакции на непрореагировавшие СУГ, которые подают на вход стадии платформинга, и смесь ароматических углеводородов, по меньшей мере часть которой подают в магистральный нефтепровод в составе товарной нефти.

Также выделение из жидких продуктов реакции ароматических углеводородов может быть осуществлено путем подачи жидких продуктов реакции на вход стадии стабилизации для отделения непрореагировавших СУГ, а выходящую из него смесь С5+ и ароматических углеводородов, по меньшей мере часть которой подают в магистральный нефтепровод в составе товарной нефти.

Для достижения технического результата после разделения продуктов реакции водород целесообразно подать на стадию платформинга.

Кроме того, целесообразно на стадии стабилизации использовать блок колонны стабилизации газового конденсата установки промысловой подготовки ПНГ или «сырого газа».

Кроме того, очистку СУГ осуществляют путем экстракционной отмывки и последующей адсорбционной осушки, а образующийся газ деэтанизации подают в поток ПНГ или «сырого газа», поступающего на промысловую подготовку.

Технический результат также достигается тем, что установка для переработки углеводородных газов нефтяных и газоконденсатных месторождений содержит трубопровод подачи попутного нефтяного газа (ПНГ) или «сырого» газа и связанные с ним и между собой системой трубопроводов аппараты установки промысловой подготовки ПНГ и «сырого» газа компрессорную станцию, а именно установку низкотемпературной сепарации, блок адсорбционной очистки, выход которого соединен с трубопроводом отвода товарного осушенного газа, блок колонны стабилизации газового конденсата и установку очистки сжиженных углеводородных газов (СУГ), а также соединенный с выходом СУГ установки очистки реакторный блок платформинга и соединенный с выходом реакторного блока блок разделения продуктов реакции, выход жидких продуктов которого соединен со входом блока колонны стабилизации, а выход углеводородного газа которого соединен с трубопроводом подачи ПНГ или «сырого» газа, а второй выход блока колонны стабилизации соединен с трубопроводом отвода смеси углеводородов С5+ и ароматических углеводородов в магистральный нефтепровод.

Возможно выполнение блока разделения с возможностью разделения жидких продуктов реакции на непрореагировавшие СУГ и смесь ароматических углеводородов, при этом его указанный выход жидких продуктов, соединенный с входом блока колонны стабилизации, является выходом непрореагировавших СУГ, а его выход смеси ароматических углеводородов соединен с трубопроводом отвода смеси углеводородов С5+ и ароматических углеводородов в магистральный нефтепровод.

Выход водорода блока разделения соединен с входом реакторного блока платформинга.

Для достижения технического результата одним из самых предпочтительных процессов является платформинг, который позволяет за один проход получить:

- концентрат ароматических углеводородов (бензол, толуол и ксилолы) - выход 60 мас.%, направляемый в товарную нефть или газовый конденсат;

- легкие газы (метан и этан) - выход 33 мас.%, которые можно направить в сеть магистральных газопроводов.

Изобретение позволяет создать комплексную безотходную промысловую подготовку и переработку продукции газоконденсатных залежей.

Принципиальная схема предложенной установки представлена на фиг.1.

Установка для переработки углеводородных газов нефтяных и газоконденсатных месторождений содержит трубопровод подачи попутного нефтяного газа (ПНГ) или «сырого» газа и связанные с ним и между собой системой трубопроводов аппараты установки промысловой подготовки ПНГ и «сырого» газа, а именно дожимную компрессорную станцию 1, установку 2 низкотемпературной сепарации (УНТС), блок 3 адсорбционной очистки, выход которого соединен с трубопроводом отвода товарного осушенного газа, блок 4 колонны стабилизации газового конденсата и установку 5 очистки сжиженных углеводородных газов (СУГ).

С выходом СУГ установки 5 очистки соединен реакторный блок 6 платформинга, с выходом которого соединен блок 7 разделения продуктов реакции, выход углеводородного газа которого соединен с трубопроводом подачи ПНГ или «сырого» газа.

Выход жидких продуктов реакции блока 7 разделения соединен со входом в блок 4 колонны стабилизации, второй выход которого соединен с трубопроводом отвода смеси углеводородов С5+ и ароматических углеводородов в магистральный нефтепровод, а выход водорода блока 7 разделения соединен с входом реакторного блока 6 платформинга.

Возможен другой вариант соединения выходов блока 7 разделения, не показанный на схеме. Блок 7 может осуществлять функцию разделения жидких продуктов реакции на непрореагировавшие СУГ и смесь ароматических водородов. Тогда выход СУГ блока 7 соединен с входом блока 4 колонны стабилизации, выход смеси ароматических углеводородов - с трубопроводом отвода ароматических углеводородов в магистральный нефтепровод. При этом выход углеводородов С 5+ блока 4 колонны стабилизации также соединен с трубопроводом отвода в магистральный нефтепровод.

Установка 5 очистки сжиженных углеводородных газов включает блок экстракционной отмывки и адсорбционной осушки.

Блок 7 разделения продуктов реакции платформинга состоит из нескольких сепараторов и мембранной установки.

Способ переработки углеводородных газов нефтяных и газоконденсатных месторождений осуществляется следующим образом.

ПНГ или «сырой» газ дожимается на компрессорной станции 1 и направляется на УНТС 2, где из него выделяется осушенный газ, состоящий в основном из метана.

Далее осушенный газ, в случае необходимости, поступает в блок 3 абсорбционной очистки для удаления вредных примесей, а затем уже в качестве товарного газа направляется в сеть магистральных газопроводов.

Конденсат с УНТС 2 поступает в блок 4 колонны стабилизации, где разделяется на СУГ (пропан-бутановая фракция) и фракцию С5 и выше. СУГ вначале подаются на установку 5 очистки, включающую блок экстракционной отмывки и адсорбционной осушки, с целью удаления вредных для катализатора примесей (вода, метанол, соли), а затем направляются в реакторный блок 6 платформинга с непрерывной регенерацией катализатора. Газы деэтанизации отводятся на прием дожимной компрессорной станции 1 и далее на УНТС 2, где из них выделяется товарный осушенный газ, конденсат направляется в блок 4 колонны стабилизации. Продукты реакции из реакторного блока 6 подаются в блок 7 разделения (блок сепараторов и мембранную установку), где делятся на углеводородный газ, водород (возвращается в реакторный блок 6) и жидкие продукты.

Жидкие продукты реакции - смесь ароматических углеводородов с остатками не прореагировавших СУГ - смешиваются с конденсатом УНТС 2 и подаются в блок 4 колонны стабилизации, где пропан-бутановая фракция выделяется из смеси ароматических углеводородов и фракции C5 и выше, а затем в качестве сырья направляется в реакторный блок 6 платформинга. Смесь ароматических углеводородов и фракции С5 и выше может быть частично использована как компонент автомобильного бензина, но в основном направляется в состав товарной нефти.

Также возможен вариант, когда в блоке 7 жидкие продукты реакции разделяются на непрореагировавшие СУГ, которые подаются на вход реакторного блока 6 платформинга, и смесь ароматических углеводородов, по меньшей мере часть которой подаются в магистральный нефтепровод в составе товарной нефти.

Попадая в состав товарной нефти, смесь ароматических углеводородов не оказывает негативного влияния на ее качественные характеристики. Соотношение потоков товарной нефти и смеси ароматических углеводородов ничтожно мало (в среднем 100:1), чтобы говорить о каком-либо заметном влиянии, хотя и оно оказывается положительным:

Во-первых - высокая вязкость довольно часто становится причиной проблем, связанных со сдачей товарной нефти в сеть трубопроводов. Добавление смеси ароматических углеводородов позволит снизить вязкость товарной нефти.

Во-вторых - при фракционировании нефти на нефте-перерабатывающих заводах ароматические углеводороды (бензол, толуол и ксилолы) попадают в основном в состав тяжелой нафты, которая, как правило, направляется на каталитический риформинг, в основе которого лежат те же процессы ароматизации.

Следует отметить, что технологии платформинга СУГ известны и отработаны. В 1990 году в г.Грейнджмауте (Шотландия) в опытно-промышленную эксплуатацию была запущена (в настоящее время демонтирована) установка получения ароматического концентрата из пропан-бутановой фракции производительностью 400 тыс. тонн в год. В настоящее время в промышленной эксплуатации находится одна подобная установка. Эта установка производительностью 800 тыс. тон в год. входит в состав нефтехимического комплекса компании «САБИК», расположенной в г.Ямбу, Саудовская Аравия. Разработчиком технологии этих установок и патентообладателем является компания UOP.

Отсутствие широкого промышленного применения установок платформинга СУГ в составе нефтехимических комплексов объясняется тем, что в качестве товарного продукта получается смесь ароматических углеводородов, реализация которой в качестве товарной продукции не представляется возможным ввиду ее низкой стоимости. Получить приемлемую стоимость продуктов платформинга возможно только путем их разделения на индивидуальные углеводороды, что является многоступенчатым и очень дорогостоящим процессом, делающим экономические показатели платформинга значительно хуже, чем у других конкурирующих процессов. В случае нефтяных и газоконденсатных промыслов, вопрос о переработке СУГ не рассматривался вообще.

Предложенное изобретение позволяет эффективно применить технологию платформинга СУГ, встроив ее в процесс промысловой подготовки продукции нефтяных и газоконденсатных месторождений.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ переработки углеводородных газов нефтяных и газоконденсатных месторождений, включающий промысловую подготовку попутного нефтяного газа (ПНГ) или «сырого газа» с получением товарного осушенного газа и газового конденсата, подачу конденсата на стадию стабилизации с выделением из упомянутого газового конденсата сжиженных углеводородных газов (СУГ), очистку СУГ, реакционное превращение СУГ в смесь ароматических углеводородов на стадии платформинга, разделение продуктов реакции платформинга на водород, углеводородный газ и жидкие продукты реакции, после чего подают углеводородный газ в поток ПНГ или «сырого газа», поступающего на промысловую подготовку, а из жидких продуктов реакции выделяют ароматические углеводороды, по меньшей мере часть которых подают в магистральный нефтепровод в составе товарной нефти.

2. Способ по п.1, отличающийся тем, что выделение из жидких продуктов реакции ароматических углеводородов осуществляют путем разделения жидких продуктов реакции на непрореагировавшие СУГ, которые подают на вход стадии платформинга, и смесь ароматических углеводородов, по меньшей мере часть которой подают в магистральный нефтепровод в составе товарной нефти.

3. Способ по п.1, отличающийся тем, что выделение из жидких продуктов реакции ароматических углеводородов осуществляют путем подачи жидких продуктов реакции на вход стадии стабилизации для отделения непрореагировавших СУГ, а выходящую из него смесь С5+ и ароматических углеводородов, по меньшей мере часть которой подают в магистральный нефтепровод в составе товарной нефти.

4. Способ по п.1, отличающийся тем, что после разделения продуктов реакции водород подают на стадию платформинга.

5. Способ по п.1 или 3, отличающийся тем, что на стадии стабилизации используют блок колонны стабилизации газового конденсата установки промысловой подготовки ПНГ или «сырого газа».

6. Способ по п.1, отличающийся тем, что очистку СУГ осуществляют путем экстракционной отмывки и последующей адсорбционной осушки, а образующийся газ деэтанизации подают в поток ПНГ или «сырого газа», поступающего на промысловую подготовку.

7. Установка для переработки углеводородных газов нефтяных и газоконденсатных месторождений, содержащая трубопровод подачи попутного нефтяного газа (ПНГ) или «сырого» газа и связанные с ним и между собой системой трубопроводов аппараты установки промысловой подготовки ПНГ и «сырого» газа компрессорную станцию, а именно установку низкотемпературной сепарации, блок адсорбционной очистки, выход которого соединен с трубопроводом отвода товарного осушенного газа, блок колонны стабилизации газового конденсата и установку очистки сжиженных углеводородных газов (СУГ), а также соединенный с выходом СУГ установки очистки реакторный блок платформинга и соединенный с выходом реакторного блока блок разделения продуктов реакции, выход жидких продуктов которого соединен со входом блока колонны стабилизации, а выход углеводородного газа которого соединен с трубопроводом подачи ПНГ или «сырого» газа, а второй выход блока колонны стабилизации соединен с трубопроводом отвода смеси углеводородов С5+ и ароматических углеводородов в магистральный нефтепровод.

8. Установка по п.7, отличающаяся тем, что блок разделения выполнен с возможностью разделения жидких продуктов реакции на непрореагировавшие СУГ и смесь ароматических углеводородов, при этом его указанный выход жидких продуктов, соединенный с входом блока колонны стабилизации, является выходом непрореагировавших СУГ, а его выход смеси ароматических углеводородов соединен с трубопроводом отвода смеси углеводородов С5+ и ароматических углеводородов в магистральный нефтепровод.

9. Установка по п.7, отличающаяся тем, что выход водорода блока разделения соединен с входом реакторного блока платформинга.

www.freepatent.ru

Устройство подготовки смеси газообразных углеводородов для транспортировки

Изобретение относится к области нефте- и газодобывающей промышленности. Изобретение касается установки подготовки смеси газообразных углеводородов для транспортировки, содержащей установленные последовательно магистраль подачи исходного сырьевого потока, первый сепаратор, второй сепаратор, первый рекуперативный теплообменник 4, рекуперативный теплообменник 9, подключенный к колонне деэтанизации. Выход по жидкой фазе колонны деэтанизации подключен к средней части колонны стабилизации, выход которой по пропан-бутановой фракции подключен через второй рекуперативный теплообменник 13 к первому реактору ароматизации, выход которого подключен к входу второго реактора ароматизации, выход которого через указанный второй рекуперативный теплообменник 13 подключен к сепараторам 24 и 17, второй из которых через третий рекуперативный теплообменник 19 подключен по жидкой фазе к средней части колонны ректификации, выход которой по концентрату ароматических углеводородов подключен к магистрали концентрата ароматических углеводородов склада. Между первым сепаратором и первым рекуперативным теплообменником 4 выполнена врезка для подачи ингибитора гидратообразования. Технический результат - транспортировка углеводородов в условиях Крайнего Севера. 1 з.п. ф-лы, 1 ил.

Изобретение относится к области нефте- и газодобывающей промышленности, а также к области переработки углеводородов и может быть использовано при подготовке газообразного углеводородного сырья для транспортировки, а также при утилизации нефтяного попутного газа.

Известно (Бекиров Т.М., Ланчаков Г.А. Технология обработки газа и конденсата. М., «Недра», 1999, стр.306-308) устройство подготовки смеси газообразных углеводородов для транспортировки. Устройство содержит первичный сепаратор, предназначенный для отделения от исходного газового потока механических примесей, воды и углеводородного (нестабильного) конденсата. Из первичного сепаратора газ последовательно проходит первый и второй теплообменники типа «газ-газ», где охлаждается обратным потоком газа, отводимым с верха низкотемпературного сепаратора концевой ступени. Между первым и вторым теплообменниками установлен промежуточный сепаратор, в котором отделяют образовавшуюся в результате охлаждения в первом теплообменнике жидкость. Затем газ дросселируют для охлаждения газа и уменьшения давления. Охлажденный газ поступает в указанный низкотемпературный сепаратор. Отбензиненный и осушенный газ из низкотемпературного сепаратора последовательно проводит через второй и первый теплообменники и после хозрасчетного замера поступает в газовый коллектор. Для осуществления безгидратного режима работы установки в поток газа между первым и вторым теплообменниками подают раствор метанола. Потоки конденсата (смесь конденсата, пластовой воды и метанола) из первичного сепаратора и промежуточного сепаратора объединяют и подают в первый разделитель, а из низкотемпературного сепаратора - во второй разделитель. После частичной дегазации потоки конденсата объединяют и отправляют на завод по переработке конденсата. Из первого и второго разделителей раствор метанола поступает на регенерацию.

Недостатком известной установки следует признать сложность ее применения в сложных природно-климатических условиях вдали от систем транспортирования газа и потребителей пропан-бутановой фракции из-за нерешенности проблемы, как утилизации, так и переработки пропан-бутановой фракции.

Технический результат, получаемый при реализации разработанной установки, состоит в подготовке смеси газообразных углеводородов к транспортировке, в том числе, и в условиях Крайнего Севера.

Для достижения указанного технического результата предложено использовать разработанную установку подготовки смеси газообразных углеводородов для транспортировки. Разработанная установка содержит установленные последовательно магистраль подачи исходного сырьевого потока, первый сепаратор для разделения газообразной фазы и жидкой фазы, разделитель жидкой фазы на отделенный газообразный компонент, скважинную воду, направляемую на утилизацию, и нестабильный конденсат, направляемый на дальнейшую переработку, второй сепаратор, предназначенный для разделения отделенного газообразного компонента на подготовленный газ и нестабильный конденсат, направляемый на дальнейшую переработку, первый рекуперативный теплообменник, на первый вход которого поступает объединенный нестабильный конденсат, при этом первый выход которого по нестабильному конденсату подключен к колонне деэтанизации, выполненной с возможностью подачи нестабильного конденсата как в среднюю, так и в верхнюю части, выход по газу колонны деэтанизации подключен через первый вход эжектора к входу второго сепаратора, выход по жидкой фазе колонны деэтанизации подключен к средней части колонны стабилизации, выход которой по пропан-бутановой фракции подключен через второй рекуперативный теплообменник к первому реактору ароматизации, выход первого реактора ароматизации подключен к входу второго реактора ароматизации, выход которого через указанный второй рекуперативный теплообменник подключен к первому и второму дополнительным сепараторам, первый из которых предназначен для отделения газа регенерации от воды, сбрасываемой на утилизацию, а второй дополнительный сепаратор через третий рекуперативный теплообменник подключен по жидкой фазе к средней части колонны ректификации, выход второго дополнительного сепаратора по газу подключен к указанному первому входу эжектора, выход колонны ректификации по концентрату ароматических углеводородов подключен к магистрали концентрата ароматических углеводородов склада, выход по газу колонны ректификации соединен с верхней частью колонны ректификации, а также с указанным первым входом эжектора, выход первого сепаратора по газовой фазе соединен через второй вход эжектора с входом второго сепаратора, выход колонны стабилизации по стабильному конденсату подключен к магистрали стабильного конденсата склада, между первым сепаратором и первым рекуперативным теплообменником выполнена врезка для подачи ингибитора гидратообразования.

В некоторых вариантах реализации между вторым сепаратором и первым рекуперативным теплообменником дополнительно может быть установлен разделитель, предназначенный для отделения ингибитора гидратообразования от нестабильного конденсата, причем выход ингибитора гидратообразования подключен к указанной врезке.

Колонны ароматизации могут иметь параллельное подключение двух аналогичных колонн, используемых при проведении регламентных работ на основных колоннах ароматизации.

Разработанное устройство в наиболее предпочтительном варианте реализации приведено на схеме, при этом использованы следующие обозначения: первый сепаратор 1, трехфазный разделитель 2, емкость выветривания 3, первый рекуперативный теплообменник 4, второй низкотемпературный сепаратор 5, эжектор 6, второй разделитель 7, колонна деэтанизации 8, теплообменник 9, колонна стабилизации 10, холодильник 11, емкость 12, второй рекуперативный теплообменник 13, первый реактор 14, снабженный катализатором и тепловыми трубами, второй реактор 15, снабженный катализатором и тепловыми трубами, первый воздушный холодильник 16, третий сепаратор 17, колонна 18, теплообменник 19, емкость 20, второй воздушный холодильник 21, третий воздушный холодильник 22, четвертый воздушный холодильник 23, четвертый сепаратор 24.

В предпочтительном варианте реализации разработанное устройство работает следующим образом.

Сырьевой поток (продукцию газоконденсатной скважины) направляют в первый сепаратор 1, из которого жидкую фазу отводят в трехфазный разделитель 2. Из указанного разделителя 2 пластовую воду отводят на утилизацию, а нестабильный конденсат отводят в емкость выветривания 3.

Углеводородный газ из первого сепаратора 1 последовательно охлаждают в рекуперативном теплообменнике 4 за счет контакта с охлажденным подготовленным газом, выходящим из второго низкотемпературный сепаратора 5, а также в эжекторе 6 за счет сброса давления на нем. После эжектора 6 в основной поток подготавливаемого газа вводят газ из трехфазного разделителя 2. Перед рекуперативном теплообменником 4 для предотвращения опасности выпадения кристаллогидратов в сырьевой газ для связывания выделяющейся при охлаждении воды впрыскивают ингибитор гидратообразования, в качестве которого используют предпочтительно 90% водный раствор метанола или 80% водный раствор этиленгликоля.

Охлажденную до температуры - 5÷-40°C газожидкостную смесь подают в низкотемпературный сепаратор 5, из которого подготовленный газ после подогрева в рекуперативном теплообменнике 4 поступает в транспортный газопровод. Жидкую фазу из низкотемпературного сепаратора 5 разделяют во втором разделителе 7 на насыщенный водой ингибитор кристаллообразования и нестабильный конденсат. Ингибитор после отделения излишней воды на установке регенерации рециркулируют в поток газа после первого сепаратора 1, а нестабильный конденсат подают в емкость выветривания 3 с нестабильным конденсатом из трехфазного разделителя 2.

Нестабильный конденсат из емкости выветривания 3 разделяют на два потока, один из которых используют для орошения колонны деэтанизации 8, а второй - как питание этой колонны деэтанизации 8 после нагрева в теплообменнике 9. Газ выветривания из емкости выветривания 3 и газ деэтанизации из колонны деэтанизации 8 утилизируют в эжекторе 6.

Деэтанизированный (освобожденный от метана и этана) конденсат от низа колонны деэтанизации 8 отводят на ректификацию в колонну стабилизации 10. Стабильный конденсат от низа колонны стабилизации 10 охлаждают в теплообменнике 9 и отводят на склад. Пары верха колонны стабилизации 10 конденсируют в холодильнике 11 и собирают в емкости 12, откуда насосом часть полученной пропан-бутановой фракции направляют в виде орошения на верх колонны стабилизации 10, а балансовую часть пропан-бутановой фракции направляют на переработку.

Для поддержания температурного режима низа колонн деэтанизации 8 и стабилизации 10 в их кубовые части подводят тепловую энергию - соответственно Q1 и Q2.

Пропан-бутановую фракцию после предварительного нагрева в теплообменнике 13 для осуществления процесса дегидроциклодимеризации вводят последовательно в два реактора ароматизации, снабженный катализатором и тепловыми трубами для поддержания адиабатического режима работы: сначала в 14 для преобразования бутана в соединения ароматического ряда при температуре от 470 до 500°C, а затем в 15 для превращения пропана в соединения ароматического ряда при температуре от 510 до 540°C.

Для поддержания соответствующего режима в реакторы 14 и 15 дополнительно подводят тепловую энергию - соответственно Q3 и Q4.

Полученные продукты реакции (катализат) охлаждают в теплообменнике 13 и первом воздушном холодильнике 1 6, после чего жидкую фазу отделяют от неконденсирующихся газов в третьем сепараторе 17. Газы отводят на утилизацию в эжектор 6, а жидкую фазу подают на ректификацию в колонну 18 после предварительного нагрева в теплообменнике 19. Температуру низа колонны 18 обеспечивают подачей дополнительной тепловой энергии Q5, а температуру верхней части колонны 18 регулируют подачей орошающей жидкой фазы из емкости 20 насосом. Жидкость для орошения получают путем конденсации во втором воздушном холодильнике 21 паров верха колонны 18 (в основном, непрореагировавшей части пропан-бутановой фракции). Избыток пропан-бутановой фракции возвращают в сырьевой поток перед реакторами. Готовый продукт - концентрат углеводородов ароматического ряда - после охлаждения в теплообменнике 19 и третьем воздушном холодильнике 22 направляют на склад.

Регенерацию катализатора в реакторах 14 и 15 осуществляют при температуре 500-550°C подачей азото-воздушной смеси после предварительного ее нагрева в теплообменнике 13 отработанными продуктами регенерации. Выходящие газы регенерации охлаждают в теплообменнике 13 и четвертом воздушном холодильнике 23, а затем разделяют в сепараторе 24, сконденсировавшуюся жидкость (в основном, воду) сбрасывают на утилизацию, а газовую фазу отводят на рассеивание в атмосфере.

Применение разработанного способа позволяет:

- отказаться от использования дорогостоящих и занимающих большую площадь товарных парков и устройств налива сжиженной пропан-бутановой фракции на давление 2,0 МПа за счет переработки ее в стабильную жидкость - концентрат ароматических углеводородов - и углеводородный газ;

- полученный углеводородный газ вернуть в основной поток газа.

Разработанный способ наиболее целесообразно использовать на отдаленных газоконденсатных и нефтегазовых месторождениях при сложных аспектах обустройства этих месторождений: суровых природно-климатических условиях, наличие вечной мерзлоты, полное отсутствие инфраструктуры, отдаленности от систем транспорта и потребителей пропан-бутановой фракции.

1. Установка подготовки смеси газообразных углеводородов для транспортировки, отличающаяся тем, что она содержит установленные последовательно магистраль подачи исходного сырьевого потока, первый сепаратор для разделения газообразной фазы и жидкой фазы, разделитель жидкой фазы на отделенный газообразный компонент, скважинную воду, направляемую на утилизацию, и нестабильный конденсат, направляемый на дальнейшую переработку, второй сепаратор, предназначенный для разделения отделенного газообразного компонента на подготовленный газ и нестабильный конденсат, направляемый на дальнейшую переработку, первый рекуперативный теплообменник 4, на первый вход которого поступает объединенный нестабильный конденсат, при этом первый выход которого по нестабильному конденсату через рекуперативный теплообменник 9 подключен к колонне деэтанизации, выполненной с возможностью подачи нестабильного конденсата как в среднюю, так и в верхнюю части, выход по газу колонны деэтанизации подключен через первый вход эжектора к входу второго сепаратора, выход по жидкой фазе колонны деэтанизации подключен к средней части колонны стабилизации, выход которой по пропан-бутановой фракции подключен через второй рекуперативный теплообменник 13 к первому реактору ароматизации, выход первого реактора ароматизации подключен к входу второго реактора ароматизации, выход которого через указанный второй рекуперативный теплообменник 13 подключен к сепараторам 24 и 17, первый из которых предназначен для отделения газа регенерации от воды, сбрасываемой на утилизацию, а второй сепаратор через третий рекуперативный теплообменник 19 подключен по жидкой фазе к средней части колонны ректификации, выход второго дополнительного сепаратора по газу подключен к указанному первому входу эжектора, выход колонны ректификации по концентрату ароматических углеводородов подключен к магистрали концентрата ароматических углеводородов склада, выход по газу колонны ректификации соединен с верхней частью колонны ректификации, а также с указанным первым входом эжектора, выход первого сепаратора по газовой фазе соединен через второй вход эжектора с входом второго сепаратора, выход колонны стабилизации по стабильному конденсату через рекуперативный теплообменник 9 подключен к магистрали стабильного конденсата склада, между первым сепаратором и первым рекуперативным теплообменником 4 выполнена врезка для подачи ингибитора гидратообразования.

2. Устройство по п.1, отличающееся тем, что между вторым сепаратором и первым рекуперативным теплообменником дополнительно установлен разделитель, предназначенный для отделения ингибитора гидратообразования от нестабильного конденсата, причем выход ингибитора гидратообразования подключен к указанной врезке.

www.findpatent.ru

блок распределения метанола - патент РФ 2338237

Изобретение относится к трубопроводному транспорту и может быть использовано в добывающей промышленности, в частности, для автоматического дозирования ингибитора гидратообразования. Блок распределения метанола, состоящий из шести узлов блока распределения метанола, четыре из которых включают в себя шесть коллекторов, снабженных задвижками, снабжен двумя регулирующими клапанами, двумя регулирующими клапанами с приводами, комплектом расходомера, причем первый и второй узлы блока распределения метанола свободными концами переходников соединены с комплектом расходомера и фланцами регулирующих клапанов, третий и четвертый узлы блока распределения метанола двумя свободными фланцами соединены с фланцами регулирующих клапанов с приводами, а двумя другими - с фланцами регулирующих клапанов, два пятых узла блока распределения метанола соединены своими фланцами с фланцами регулирующих клапанов с приводами, а свободными концами труб с комплектом расходомера, при этом свободные концы тройников первого и второго узлов блока распределения метанола соединены с общепромысловой системой метанопроводов и автоматической станцией управления технологическими процессами, а также снабжен стойкой и стойкой с поддоном, включающей в себя вертикальные опоры, горизонтальные опоры, направляющие, поддон и трубу, и составные части стойки соединены между собой посредством сварки, при этом стойка соединена со стойкой с поддоном при помощи сварки. Блок распределения метанола позволяет измерить заданное количество метанола в реальном времени с помощью замерного устройства, регулировать количество подачи метанола при отклонениях от заданных параметров, а также подавать метанол в две точки ввода, каждая из которых является автономной. 12 ил.

Изобретение относится к области механики, а именно к техническим трубопроводам, и может быть использовано в добывающей промышленности, в частности, для автоматического дозирования ингибитора гидратообразования, нагнетаемого в ряд трубопроводов природного газа для предупреждения и ликвидации в них гидратообразования.

Известен блок дозирования ингибитора ИНГ 2 Ца 3.620.021, применяемый для ручного и автоматического регулирования расхода ингибитора, в частности метанола, в 6 точек ввода (Каталог продукции «НПО «Промавтоматика»).

Известна панель распределения ингибитора ПРИ-350, примененная в обустройстве Ямбургского месторождения газа, позволявшая ингибировать 12 точек, а также регулировать подачу в ручном режиме по заданию оператора (Техническое описание и инструкция по эксплуатации Саратовского филиала СКБ ВНПО «Союзгазавтоматика»).

Однако в данных конструкциях отсутствуют средства для измерения расхода ингибитора, а также надежные регуляторы расхода и отсекатели. Также в этих конструкциях отсутствует реальная возможность дистанционного регулирования расхода ингибитора, в частности подачи метанола, на каждую точку ингибирования индивидуально в зависимости от текущих параметров газа. Например, на одну точку осуществляется постоянная подача расчетного количества, а на вторую - подача в дискретном режиме (через определенные интервалы) или подача при необходимости, например, в межпромысловый коллектор.

Для обеспечения работы промысла и в зависимости от его технологических особенностей совокупность блоков может быть в любом количестве.

Задачей изобретения является разработка конструкции блока распределения метанола, позволяющей:

- измерять заданное количество метанола в реальном времени с помощью замерного устройства;

- регулировать при отклонениях от заданного количества;

- интегрировать данную систему в общепромысловую автоматическую станцию управления технологическими процессами (АСУТП), используя совокупность замера и регулирования в реальном времени;

- подавать метанол в две точки ввода, каждая из которых является автономной.

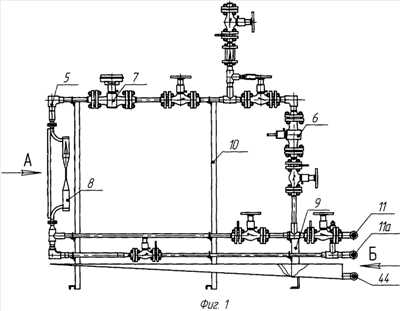

Поставленная задача достигается тем, что блок распределения метанола состоит из шести узлов блока распределения метанола, четыре из которых включают в себя шесть коллекторов, снабженных задвижками. Блок распределения метанола характеризуется тем, что он снабжен двумя регулирующими клапанами, двумя регулирующими клапанами с приводами, комплектом расходомера. Первый и второй узлы блока распределения метанола свободными концами переходников соединены с комплектом расходомера и фланцами регулирующих клапанов. Третий и четвертый узлы блока распределения метанола двумя свободными фланцами соединены с фланцами регулирующих клапанов с приводами, а двумя другими - с фланцами регулирующих клапанов. Два пятых узла блока распределения метанола соединены своими фланцами с фланцами регулирующих клапанов с приводами, а свободными концами труб с комплектом расходомера. При этом свободные концы тройников первого и второго узлов блока распределения метанола соединены с общепромысловой системой метанопроводов и автоматической станцией управления технологическими процессами. Блок распределения метанола снабжен стойкой и стойкой с поддоном, включающей в себя вертикальные опоры, горизонтальные опоры, направляющие, поддон и трубу, и составные части стойки соединены между собой посредством сварки, при этом стойка соединена со стойкой с поддоном при помощи сварки.

Изобретение поясняется подробным описанием и чертежами, на которых:

Фиг.1 изображает общий вид блока распределения метанола;

Фиг.2 изображает вид А блока распределения метанола;

Фиг.3 изображает вид Б блока распределения метанола;

Фиг.4 изображает узел 1 блока распределения метанола;

Фиг.5 изображает вид В узла 1 блока распределения метанола;

Фиг.6 изображает узел 2 блока распределения метанола;

Фиг.7 изображает вид Г узла 2 блока распределения метанола;

Фиг.8 изображает узлы 3 и 4 блока распределения метанола;

Фиг.9 изображает узлы 5 и 5а блока распределения метанола;

Фиг.10 изображает стойку блока распределения метанола;

Фиг.11 изображает вид Ж стойки блока распределения метанола;

Фиг.12 изображает разрез Е-Е стойки блока распределения метанола.

Блок распределения метанола состоит из шести узлов блока распределения метанола 1, 2, 3, 4, 5, 5а (Фиг.1, 2), двух регулирующих клапанов 6 и 6а, двух регулирующих клапанов с приводами 7 и 7а, комплекта расходомера 8, состоящего из двух секций, стоек 9 и стойки с поддоном 10 (Фиг 1, 3).

Первый узел блока распределения метанола 1 (фиг.1) включает в себя коллектор 12 (Фиг.4), выполненный в виде соединенных при помощи сварки между собой переходника 12п и тройника, отводной конец которого соединен с коллектором 13, представляющим собой соединенные при помощи сварки трубу и фланец. Второй конец тройника коллектора 12 соединен с коллектором 14, выполненным в виде соединенных последовательно отвода, трубы, переходника и фланца. Фланец коллектора 13 соединен с помощью шпилек и гаек с фланцем задвижки 15, последняя соединена также при помощи шпилек и гаек с коллектором 16, выполненным в виде соединенных между собой фланца, отрезка трубы, тройника, отводной конец которого соединен с отрезком трубы, последняя соединена с фланцем, свободный конец тройника коллектора 16 соединен с фланцем. Фланец, расположенный над тройником, соединен при помощи шпилек и гаек с задвижкой 17 (Фиг. 4, 5), последняя соединена также при помощи шпилек и гаек с коллектором 18 (Фиг. 4), выполненным из последовательно соединенных при помощи сварки фланца, отрезка трубы и фланца. Фланец, соединенный со свободным концом тройника коллектора 13, соединен при помощи шпилек и гаек с фланцем задвижки 19, второй фланец которой соединен с тройником 20 (Фиг.1, 3). Последний одним свободным концом соединен с трубой 11. Фланец коллектора 14 соединен с фланцем задвижки 21 (Фиг. 4, 5) при помощи шпилек и гаек, второй фланец задвижки 21 соединен с фланцем коллектора 22, выполненным в виде последовательно соединенных фланца, трубы, тройника. Отводной конец последнего соединен со сферическим краном 23. Свободный конец тройника коллектора 22 (Фиг.4) соединен с тройником 24, последний соединен с трубой 11а.

Коллектор 14а (Фиг.6, 7) узла 2 (Фиг. 1, 2) выполнен как и коллектор 14 (Фиг.4) узла 1 блока распределения метанола (Фиг.1) из отвода и трубы, но соединены они между собой таким образом, что узел 2 блока распределения метанола (Фиг.2) является симметричным узлу 1 относительно продольной оси блока распределения метанола. Все остальные части узла 2-12а, 13а, 15а-24а (Фиг. 6, 7) соединены между собой также, как и в узле 1 (Фиг. 4, 5).

Переходники 12п и 12ап коллекторов 12 и 12а (Фиг.4, 6) соединены с комплектом расходомера 8 (Фиг.1), например расходомер-счетчик ультразвуковой электронный двухканальный УРВС-520, производства ЗАО «Взлет». На приборе имеется 4-канальный модуль логических выходов. Расходомер измеряет средний объем расхода и объем жидкости в напорных трубопроводах. По каждому каналу производятся измерения, и на внешние интерфейсы выдается информация.