Продукция Сибур Холдинг. Диэтиленгликоль сибур

Диэтиленгликоль (ДЭГ) | Моснефтехим

Обратный звонок

Диэтиленгликоль ГОСТ 10136-77 в промышленных условиях получается как побочный продукт при производстве этиленгликоля гидратацией окиси этилена. Диэтиленгликоль — прозрачная, бесцветная, вязкая, весьма гигроскопичная жидкость, не имеет запаха и обладает немного сладковатым вкусом.Области применения диэтиленгликоля и этиленгликоля весьма сходны, однако вследствие меньшей летучести, более высокой температуры кипения и вязкости использование диэтиленгликоля для некоторых целей предпочтительней.

Применяется в качестве пластификатора целлофана и других пленочных материалов, клеев, набивочных и уплотняющих материалов газопроводов. Он также нашел применение как растворитель, умягчающий и увлажняющий агент в производстве натуральных и химических волокон. Используя большую гигроскопичность диэтиленгликоля, его применяют для поддержания необходимой влажности табачных изделий, бумаги, а также в других различных отраслях промышленности.

| № п / п | Наименование показателей | Значение |

| 1 | Плотность при 20 º С, г / см ³ | 1,116 — 1,117 |

| 2 | Цветность единицы Хазена, не более | 10,0 |

| 3 | Массовая доля органических примесей,%, не более | 0,4 |

| в том числе этиленгликоля,%, не более | 0,15 | |

| 4 | Массовая доля диэтиленгликоля,%, не менее | 99,5 |

| 5 | Массовая доля воды,%, не более | 0,05 |

| 6 | Массовая доля кислот в пересчете на уксусную кислоту,%, не более | 0.005 |

| 7 | Число омыления, мг КОН на 1 г продукта, не более | 0,1 |

| 8 | Температурные пределы прегонки при давлении 101,3 кПа (760 мм рт. Ст.) | |

| Начало перегонки, ° С, не ниже | 244 | |

| Конец перегонки, ° С, не выше | 249 | |

xn--e1aajndcgyltn.xn--p1ai

Диэтиленгликоль ДЭГ ГОСТ 10136-77 г. Казань

Общие сведения

Данное вещество является побочным продуктом гидратации окиси этилена, при получении этиленгликоля в промышленных условиях. Диэтиленгликоль - бесцветная или желтоватая, гигроскопичная, вязкая, горючая жидкость без запаха со сладковатым вкусом. Обладает свойствами простых эфиров и гликолей. Может смешиваться с водой в любых консистенциях, кроме того, хорошо смешивается с гликолями, целлозольвами, ацетоном, хлороформом, фенолом, спиртами. Частично с бензолом, стиролом, толуолом. Плохо растворяет минеральные и растительные масла.

Хранение диэтиленгликоля производится в алюминиевых или стальных не оцинкованных бочках. Транспортировка должна происходить в крытых, герметичных емкостях по средствам автомобильного или железнодорожного транспорта, снабженных специализированной защитой как для перевозки горючих материалов. Гарантийное хранение диэтиленгликоля зависит от сорта. Так, срок хранения для высшего сорта составит 1 год, для первого - три года со дня изготовления.

| Наименование | ДИЭТИЛЕНГЛИКОЛЬ |

| ГОСТ / ТУ | ГОСТ 10136-77 |

| Единица измерения | тн |

| Способ получения |

|

| Параметры эксплуатации | Упаковка, транспортирование: диэтиленгликоль хранят в алюминиевых бочках с допустимой вместимостью 110 и 275 дм3 или в бочки из стали, стойкой к коррозии. Также, диэтиленгликоль может быть помещен в стальные бочки 100-275 дм3, по согласию Заказчика. Транспортировка производится железнодорожными или автомобильными цистернами из алюминия или стойкой к коррозии стали. Гарантийный срок хранения - один год со дня изготовления. |

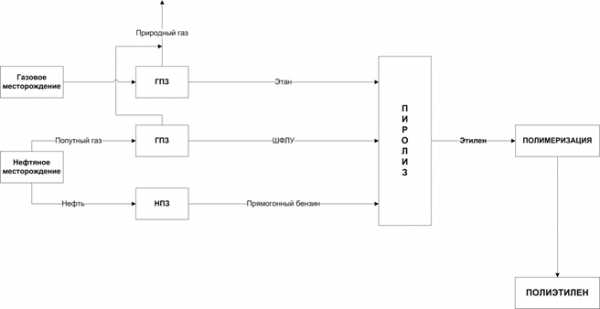

Получение и физико-химические свойства

Получение диэтиленгликоля может осуществляться несколькими способами. При этом выход конечного продукта разный.

- Получение при реакции моноэтиленгликоля с окисью этилена в соотношении 1:2. Допустимая температура реакции 160-180°C, выход 60% (Ch3)2O + HOCh3Ch3OH --> HOCh3Ch3OCh3Ch3OH – необходима проверка формулы.

- При производстве этиленгликоля при реакции гидратации окиси этилена при допустимых параметрах: to 160-200°C, давлении 1-1.2МПа, соотношении вода-этилен - 10:1. При этом около 15% исходной окиси этилена превратится в диэтиленгликоль

Токсичность диэтиленгликоля при попадании на кожу способна вызвать ее раздражение. При попадании внутрь организма поражает центральную нервную систему и почки.

| Наименование показателя | Норма для марки | диэтиленгликоля |

|

| А |

|

| Плотность при 20°С, г/см3 | 1,116-1,117 |

|

| Цветность, единицы Хазена, не более | 10 | 20 |

| Массовая доля органических примесей, %, не более в том числе этиленгликоля, %, не более | 0,4 0,15 | 1,8 1,0 |

| Массовая доля диэтиленгликоля, %, не менее | 99,5 | 98,0 |

| Массовая доля воды,%, не более | 0,05 | 0,2 |

| Массовая доля кислот в пересчете на уксусную кислоту, %, не более | 0,005 | 0,01 |

| Число омыления, мг КОН на 1 г продукта, не более | 0,1 | 0,3 |

| Температурные пределы перегонки при давлении 101,3 кПа (760 мм. рт. ст.): начало перегонки, °С, не ниже конец перегонки, °С, не выше | 244 249 | 241 250 |

Применение диэтиленгликоля

Так как данный продукт является производным от этиленгликоля, некоторые свойства и области применения этих веществ сходны между собой. Однако, из-за некоторых отличий, иногда предпочтительнее применение именно диэтиленгликоля в виду его вязкости, большей температурой кипения и меньшей летучести по сравнению с этиленгликолем.

Его широко применяют как умягчитель и увлажнитель при производстве натуральных химволокон. В качестве пластификатора, диэтиленгликоль применяют при изготовлении целлофана, некоторых клеев, пленочных, набивочных и уплотняющих материалов. В силу гигроскопичности вещества, его используют для поддержания постоянной влажности для бумаги, табачных изделий и пр.

himtrest.ru

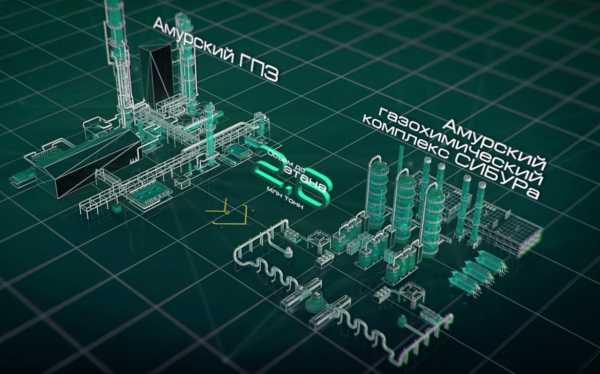

Продукция Сибур Холдинг - Газойл Центр

Окись этилена

Окись этилена широко используется как сырье для производства таких крупнотоннажных продуктов как этиленгликоли (моноэтиленгликоль, диэтиленгликоль, триэтиленгликоль), а также этаноламины (полупродукт для производства косметических, моющих средств), эфиры этиленгликоля (компонент тормозных жидкостей, лаков, красок), полиэтиленгликоли, пластификаторы, мономеры для синтетических волокон, полиэфирных смол, пенопластов. Окись этилена используется также для производства гидротормозных жидкостей. Применяется при получении многих химических веществ и полупродуктов.

Моноэтиленгликоль

Этиленгликоль – простейший представитель полиолов (многоатомных спиртов), вязкая бесцветная жидкость, получаемая гидратацией окиси этилена. Применяется в химической промышленности (производство полиэтилентерефталата, полиэфирных волокон, растворителей, низкозамерзающих,противооблединительных и гидравлических жидкостей), а также в нефте- и газодобыче (для поглощения воды и предотвращения образования гидратных пробок). Используется в качестве исходного реагента в химической промышленности в реакциях получения полимеров и синтетических смол.

Диэтиленгликоль

Диэтиленгликоль – представитель двухатомных спиртов, бесцветная или желтоватая прозрачная жидкость. Применяется в химической промышленности (в органическом синтезе, в производстве полиуретанов и смол из ненасыщенных сложных эфиров, в производстве пластификаторов), газодобыче (как осушающий агент для удаления гидратных пробок), нефтепереработке ( в качестве растворителя с целью экстракции ароматических углеводородов). Является основой для антифризов и других незамерзающих жидкостей.

Акриловая кислота, метилакрилат и бутилакрилат

В герметичных резервуарах, изготовленных из алюминия или нержавеющей стали, защищенных от воздействия прямых солнечных лучей при температуре не выше 30 гадусов по цельсию. Бутилакрилат хранят в присутствии кислородосодержащего газа (содержание кислорода от 6% до 9%). Применяются в производстве акриловых дисперсий, латексов, сополимеров, клеевых композиций, суперабсорбентов.

Вся продукция предприятий Группы СИБУР, поставляемая в страны Евросоюза, в 2010 г. прошла процедуру регистрации в соответствии с требованиями европейского регламента REACH (Registration, Evaluation, Authorization and Restriction of Chemicals).

gasoil-center.ru

Диэтиленгликоль марка А (ДЭГ) | Saratovhimprom.ru

Диэтиленгликоль (ДЭГ) марки А применяют, например, в промышленности — в органическом синтезе в качестве растворителя и пластификатора клеевых и герметизирующих составов, а также в производстве полиуретанов. Также применение ДЭГ можно встретить при производстве антифризов и поглотителей, в текстильном производстве диэтиленгликоль используют для придания тканям свойств несминаемости и снижения усадки при отделке.

Диэтиленгликоль — прозрачная, горючая, вязкая жидкость без цвета или с желтоватым оттенком. Запаха не имеет.

Диэтиленгликоль произведен в соответствии с нормами стандарта ГОСТ 10136-77 по техрегламенту, утвержденному в установленном порядке.

Поскольку ДЭГ — горючая жидкость (температура вспышки составляет 124 °С, а температура воспламенения ДЭГа около 343 °С) при проведении производственных работ с ним, необходимо в строгом порядке соблюдать требования пожарной безопасности (показатели пожаровзрывоопасности диэтиленгликоля см. в ГОСТ 12.1.044-89). Возгорание диэтиленгликоля не сопровождается образованием токсичных веществ. Однако, сам по себе диэтиленгликоль очень токсичен (хотя, его токсичность ниже, чем у этиленгликоля): при приёме внутрь он способен вызвать острое отравление, при этом негативно действует на почки и печень. При вдыхании паров не представляет опасности острых дыхательных отравлений.

Продукт Диэтиленгликоль марки А, поставляемый нашей компанией, содержит не более 0,4% органических примесей (в том числе, не более 0,15% этиленгликоля), а содержание воды не более 0,05%.

Остальные характеристики приведены в таблице:

| Внешний вид | Прозрачная, бесцветная, вязкая жидкость без запаха |

| Цветность по РТ-Со шкале, не более | 10 |

| Плотность при 20 °С, г/см³ | 1,116 – 1,117 |

| Кислотность, в пересчете на уксусную к-ту, %, не более | 0,005 |

| Число омыления, мг КОН на 1 г ДЭГ, не более | 0,1 |

| Температурные пределы перегонки; при давлении 101,3 кПа (760 мм рт.ст) |

244 |

| а) начало кипения, °С, не ниже | |

| б) конец кипения, °С, не выше | 249 |

Гарантийный срок хранения ДЭГ составляет 1 год. Гарантийный срок действует со дня изготовления и при соблюдении правил перевозки и хранения продукта.

Диэтиленгликоль поставляется в металлических (алюминиевых или стальных) бочках массой 235 кг нетто

saratovhimprom.ru

Температура кипения диэтиленгликоля - Справочник химика 21

Диэтиленгликоль — бесцветная жидкость, похожая на глицерин и сладкая на вкус она очень гигроскопична и хорошо смешивается с водой ее плотность при 20° равна 1,118 температура кипения 244,5° при температуре —10,5° она замерзает. Водные растворы диэтиленгликоля имеют низкие температуры замерзания, что является весьма важным для применения его в качестве антифриза. [c.247]Зависимость температуры кипения диэтиленгликоля от давления характеризуется следующими данными [И, с. 15] [c.118]

Вследствие высокой температуры кипения (244,8 °С) диэтиленгликоля основное количество остается в реакционной среде и он принимает участие в процессе переэтерификации или этерификации, входя в состав полимера. Б результате в полиэфире образуются звенья, содержащие диэтиленгликолевые остатки. Нарушая регулярность строения макромолекул, звенья диэтиленгликоля являются причиной снижения температуры плавления полиэтилентерефталата. вать следующими данными [97] [c.84]

Для осушки газа используют растворы диэтиленгликоля концентрации 90—99%, у насыщенного влагой раствора концентрация составляет 60—70%. а после регенерации его концентрация должна быть не ниже 90% [24]. С повышением температуры скорость коррозии углеродистой стали в растворах ДЭГ увеличивается, достигает максимума при температуре кипения, равной 100—120°С, а затем уменьшается. При этом скорость коррозии в паровой фазе растворов ДЭГ выше скорости коррозии в жидкой фазе, что связано с переходом в нее легколетучих органических кислот, образующихся в результате окисления ДЭГ. С повышением концентрации ДЭГ скорость коррозии стали возрастает, достигает максимума при 60%, а затем опять уменьшается. [c.173]

Эфиры диэтиленгликоля. Диоксан также является прекрасным растворителем, но применяется довольно редко. По своим химическим свойствам он близок к эфиру, но растворяет многие неорганические соли, смешивается с водой и имеет более высокую температуру кипения (темп. кип. ЮГ, уд. вес = 1,035). Диоксан, так же как эфир, может образовывать при хранении пере-кисные соединения. [c.22]

Диэфиры этиленгликолей применяются также в качестве растворителей. Вследствие присутствия в молекуле двух эфирных атомов кислорода физические свойства диэфиров как растворителей аналогичны свойствам диоксана, но температуры кипения их выше. Диэтиловый эфир этиленгликоля aHgO Hg HjO aHs кипит при 121° (760 мм рт. ст.), диэтиловый эфир диэтиленгликоля кипит при 188° (760 мм рт. ст.), а диметиловый эфир тетраэтиленгликоля — при 276° (760 мм рт. ст.). Диэтиловый эфир этиленгликоля растворим в воде. Максимальная концентрация раствора достигает 21%. Его добавляют к воде, чтобы облегчить растворимость веществ, в ней не растворяющихся. Последние два эфира смешиваются с водой во всех отношениях. Эфир диэтиленгликоля применяют при нанесении лакокрасочных покрытий кистью. Производное тетраэтиленгликоля используют как смазку для каучуковых изделий и в качестве растворителя для хлороргани-ческих хладагентов. [c.359]

Диэтиленгликоль НО—СНа—СНа—О—СН —СНз—ОН полностью смешивается с водой. При температурах 160—180 °С ароматические углеводороды хорошо растворяются в нем. Насыщенные углеводороды в этих условиях в нем практически не растворяются. Температура кипения диэтиленгликоля 244,8 °С температура плавления—10 °С плотность р 1,117. [c.140]

Смесь перемешивают механической мешалкой при температуре кипения диэтиленгликоля (244°С) в течение двух часов. После окончания реакции продукт переводится в делительную воронку и прибавляют 10%-ный раствор соляной кислоты до получения кислой среды по метилоранжу. В воронке образуются два слоя нижний, состоящий из водного раствора хлористого калия, который сливается и верхний - кислотный, который промывается водой до нейтральной реакции, сушится и подвергается анализу. Результаты проведенных работ представлены в табл. 53. [c.107]

Характерным примером разделения смесей близкокипящих компонентов азеотропной ректификацией является разделение смеси индол—дифенил с применением диэтиленгликоля в качестве разделяющего агента. При атмосферном давлении разность температур кипения указанных веществ составляет всего 0,6 °С. Благодаря добавке диэтиленгликоля разница в температурах кипения образовавшихся азеотропов достигает уже 12,2 °С. Кипящие соответственно при 230,4 и 242,6 °С азеотропные смеси дифенил—диэтиленгликоль и индол—диэтиленгликоль, которые содержат почти по 60% диэтиленгликоля, можно легко разделить, даже используя малоэффективные колонны, при небольшом флегмовом числе. Так как дифенил в отличие от индола мало растворим в диэтиленгликоле, то больших количеств гликоля не требуется. Отгоняемый в первую очередь азеотроп дифенил—диэтиленгликоль расслаивается в приемнике дистиллята, и гликоль непрерывным потоком возвращают на стадию ректификации. Из полностью отогнанной смеси индол—диэтиленгликоль индол осаждают, разбавляя смесь водой [36]. [c.304]

Как характерный случай разделения смесей близкокипящих компонентов азеотропной ректификацией приведем пример смеси индол — дифенил, которая может быть разделена посредством добавки диэтиленгликоля. Разница в температурах кипения указанных веществ при атмосферном давлении составляет всего 0,6°. Вследствие добавки диэтиленгликоля она увеличивается до 12,2°. Азеотропные смеси дифенил—диэтиленгликоль и индол — [c.336]

Более качественно газ осушают диэтиленгликолем (ДЭГ). Применяют его в концентрированном виде, а при насыщении влагой концентрация ДЭГ а в растворе составляет 60—70%. В таком виде он подвергается регенерации при повышенной температуре. С ростом температуры коррозионная агрессивность растворов ДЭГ увеличивается и достигает максимума при температуре кипения, равной 100—120 С, а затем уменьшается. При этом скорость коррозии в паровой фазе растворов ДЭГ выше скорости коррозии в жидкой фазе, что связано [c.173]

Зависимость температуры кипения водных растворов диэтиленгликоля при атмосферном давлении от концентрации приведена на рис. 33 [10, с. 536]. [c.118]

С рядом веществ диэтиленгликоль образует азеотронные смеси состав и температура кипения некоторых из них приведены в Приложении, табл. 7, стр. 356 [24, с. 416—420]. [c.128]

Фазовое равновесие жидкость — пар для системы диэтиленгликоль — вода при атмосферном давлении и температура кипения [c.128]

Другим решением проблемы сокращения потерь гликоля и полу чения требуемой по отраслевому стандарту (ОСТ 51.50-93) точки росы осушенного газа является замена диэтиленгликоля (ДЭГ) на триэтиленгликоль (ТЭГ), так как ТЭГ более эффективен по глубине осушки и его потери с осушенным газо.м в десятки раз меньше потерь ДЭГ, что объясняется низким давлением насыщенных паров ТЭГ. В случае замены также требуется реконструкция установок регенерации из-за повышенной температуры кипения ТЭГ. Однако основным препятствием реконструкции установок осушки природного газа является невозможность утилизащш большого количества ДЭГ, поэтому целесообразно использование ТЭГ, в основном, на вновь строящихся или реконструируемых установках. [c.203]

Области применения диэтиленгликоля и этиленгликоля весьма сходны, однако вследствие меньшей летучести, более высокой температуры кипения и вязкости использование диэтиленгликоля для некоторых целей предпочтительнее. В 1970 г. в США общее потребление диэтиленгликоля составило около 150 тыс. т. Из них 30% [c.136]

Для расчета регенераторов можно использовать рис. 11.10 и 11.11. Вертикальные линии, проведенные для растворов диэтиленгликоля при 171° С и триэтиленгликоля при 191° С, соответствуют предельной температуре в кипятильнике при работе с этими абсорбентами. Точки пересечения этих линий с линиями температур кипения дают максимальное давление в регенераторе, допускаемое при данной концентрации раствора. [c.254]

Регенерация раствора, т. е. освобождение его от поглощенной им влаги, производится в другой тарельчатой колонне с кипятильником, где в результате нагрева из раствора испаряется поглощенная влага, а раствор диэтиленгликоля (температура кипения последнего 244,5°) после охлаждения снова направляется в верхнюю часть первой колонны. [c.215]

Расчет регенератора. Регенерация ди- или триэтиленгликоля обычно требует простой перегонки бинарной смеси, компоненты которой значительно различаются по температурам кипения и не образуют азеотропных смесей. Единственной трудностью при этом простом процессе является возможность чрезмерного разложения гликоля в случае превышения допускаемых температур. Предельная допускаемая температура нагрева равна 171° С для диэтиленгликоля и 191° С для триэтиленгликоля. В некоторых случаях вполне удовлетворительные результаты достигались и при значительно более высоких температурах в кипятильнике регенератора. Для устранения этого ограничения при необходимости применять весьма концентрированные растворы гликолей, вместо обычной перегонки можно попользовать вакуумную регенерацию или отдувку инертным газом. [c.260]

Извлечение ароматических углеводородов из фракции с температурой кипения н. .д.— 1 45°С гидрогенизата может быть осуществлено методом жидкостной экстракции диэтиленгликолем 21]. [c.205]

Сотрудниками ВНИИгаза разработана и экспериментально проверена технология переработки водяного конденсата, содержащего диэтиленгликоль, ректификацией. Опыты показали, что благодаря большой разнице температур кипения воды и диэтиленгликоля— 145°С, в ректификационной колонне с 5—7 тарелками можно получить дистиллят, практически не содержащий растворителя. С низа колонки 30—60 %-й диэтиленгликоль возвращается в систему циркуляции раствора. Схема установки ректификации водного раствора диэтиленгликоля приведена на рис. 11.1. [c.183]

Для экстракции ароматических углеводородов применяют смесь диэтиленгликоля и воды. Эта смесь характеризуется высокой растворяющей способностью, хорошей избирательностью и стабильностью при рабочих температурах процесса. Так как растворитель имеет высокую температуру кипения, то растворенные ароматические углеводороды выделяют их отгоном из раствора, а не путем отгона растворителя. В результате этого снижаются эксплуатационные расходы по пару и воде. [c.140]

Содержание диэтиленгликоля в конденсатах, как это видно из приведенных данных, можно считать незначительным, но основная часть образующегося диэтиленгликоля не удаляется с избыточным этиленгликолем, поскольку температура отгонки последнего (200—220 °С) находится ниже температуры кипения диэтиленгликоля. Если фосфорная кислота не вводилась на стадии переэтерификации, то содержание диэтиленгликоля в переэтерификате обычно не превышает 0,5—0,7% (масс.). В случае введения фосфорной кислоты в процессе отгонки избытка этиленгликоля количество диэтиленгликоля резко увеличивается и может достичь 2,5—3,0%. [c.52]

Из фракций дизельного топлива сернистые соединения экстрагировали в лабораторных условиях в экстракционной колонне [27]. В качестве экстрагента применяли, активный деароматизирующий растворитель — диэтиленгликоль (плотность при 20° С 1,116 г/см , температура кипения 245° С, температура застывания —10° С). Максимальное количество сернистых соединений извлекалось при отношении экстракта к сырью 7 1, температуре верха экстракционной колонны 160° С, нижней части колонны 135° С. Содержание общей серы в дизельном топливе снижалось с 0,85 до 0,14 вес. %. Экстракт содержал 2,78 вес. % общей серы (20—25 вес. % сернистых соединений) и 76,7 вес. % ароматических углеводородов. Эти данные свидетельствуют о том, что диэтиленгликоль не обладает достаточной селективностью по отношению к сернистым соединениям, выделяемым из нефтяных дистиллятов в смеси с ароматическими углеводородами. Однако расчеты показывают, что при экстракции сернистых соединений и ароматических углеводородов диэтиленгликолем эксплуатационные расходы на получение 1 т дизельного топлива, содержащего 0,2 вес. % общей серы, в два раза меньше, чем при гидроочистке. Поэтому экстракция сернистых соединений из нефтепродуктов в определенных условиях может оказаться перспективной. [c.107]

Диэтиленгликоль — густая бесцветная жидкость с температурой кипения 244,5° при 760 мм. Она является идеальным смазочным маслом д,11я машин, используемых при пряже шерсти. Из производных диэтиленгликоля известностью пользуется диннтрат [c.435]

Этерификации карбоновыми кислотами подвергаются не только гликоли, но и их простые эфиры. Сложный эфир циклогексилцелло-зольва получается из моиоциклогексилового эфира этиленгликоля и монокарбоновой кислоты в присутствии каталитических количеств серной кислоты в среде толуола при температуре кипения последнего [79]. В присутствии окиси цинка к этилкарбитолу присоеди-]1яются жирные кислоты С4 — g с образованием смешанного сложного и простого эфира диэтиленгликоля [c.310]

В концентрированных растворах (98—100% ДЭГ), скорость коррозии, в отличие от более разбавленных растворов, непрерывно увеличивается с повышением температуры вплоть до температуры кипения. Это связано с тем, что в концентрированных растворах ДЭГ температура кипения выше температуры разложения 165°С, при которой происходит выделение агрессивных низкомолекулярных органических кислот муравьиной, уксусной, присутствие которых усиливает коррозию углеродистой стали. Образование низкомолекулярных кислот в результате термического и химического разложения диэтиленгликоля приводит к подкислению раствора. Контакт с кислородом воздуха значительно увеличивает скорость образования органических кислот жирного ряда, поэтому удаление кислорода воздуха из системы установки регенерацпи ДЭГ может явиться одним из методов уменьшения коррозии оборудования в средах, содержащих растворы ДЭГ. [c.173]

Метилнафталины отличаются от нафталина температурами кипения, и ректификацией их можно достаточно полно удалить из фракции. Ректификацией можно удалить и большую часть непредельных соединений, общее содержание которых составляет 3,37о [57]. Но ректификацией невозможно, по крайней мере на ректификационных колоннах средней и высокой эффективности, выделить тионафтен, диметилкумароны и диметилиндены (т. кип. соответственно 221,2 и 210—230°С). Правда, отделить тионафтен можно на особо эффективных ректификационных колоннах [58], экстракцией в системе гептан — диэтиленгликоль [59,60], промышленной газожидкостной хроматографией. Однако широко эти методы не применяются. [c.167]

Обезвоживание жидкими осушителями. Двухатомные спирты — ди- и триэтиленгли-коли — представляют собой густые бесцветные жидкости тяжелее воды, без запаха, сладкого вкуса. Этиленгликоли смешиваются с водой и спиртом. Диэтиленгликоль кинит ири 120° (при 7 мм рт. ст.) температура кипения триэтиленгликоля 117° (при 1 мм рт. от). [c.154]

В качестве растворителя используют высшие эфиры, например дибутиловый эфир диэтиленгликоля или полиэтиленгли-коли с температурой кипения выше 100 °С. Для растворения выделяющегося на катоде магния в раствор добавляют этилхлорид (мольное соотношение С2Н5С1 С2Н5МдС1 = 0,9 1,0). [c.222]

Процесс юдекс, разработанный фирмой Доу и доведенный до промышленного внедрения фирмой Юниверсал ойл продактс , представляет противоточ-ный процесс экстракции с применением водного диэтиленгликоля в качестве растворителя. При экстракции насыщенных легких ароматических концентратов он обеспечивает высокую полноту извлечения ароматических углеводородов, чрезвычайно высокую чистоту экстракта и высокую рентабельность [18]. Избирательность применяемого растворителя приблизительно пропорциональна отношению углерод водород в компонентах сырья и обратно пропорциональна их температурам кипения. В противоположность экстрактивной или азеотропной перегонке в таких процессах экстракции, в которых применяется водный гликоль или жидкий сернистый ангидрид для получения продуктов высокой чистоты, не всегда требуется предварительное четкое фракционирование сырья. [c.248]

Литературные данные о применении тетраэтиленгликоля весьма ограничены он менее доступен и дороже, чем другие гликоли, так как высокая температура кипения тетраэтиленгликоля и особенно сопутствующих полиэтиленгликолей чрезвычайно осложняет процесс разделения реакционных смесей. В США, например, цена тетраэтиленгликоля в 1973 г. была в 1,7 раза выше, чем цена диэтиленгликоля [33]. [c.167]

Основная трудность в переработке алкилата заключается выделении товарного 2,6-ксиленола, температура кипения котор го близка к температуре кипения п-крезола. Из существующ способов разделения этих компонентов [153—155, 156] в экон мическом отношении, по-видимому, наиболее эффективным я ляется экстрактивная ректификация с диэтиленгликолем. Извес но, что между молекулами фенолов и диэтиленгликоля образую ся прочные водородные связи, вследствие чего поведение таю систем отклоняется от закона Рауля. Образование же водороднь связей в системе диэтиленгликоль—2,6-ксиленол затрудне) вследствие стерических трудностей. В результате исследован фазовых равновесий бинарных и многокомпонентных сист( [153—155]i крезолов и ксиленолов с диэтиленгликол (табл. 4.5.19) было показано, что при двухкратном избытке п следнего коэффициент относительной летучести 2,6-ксиленола отношению к о-крезолу возрастает до 1,9, по отношению к п-кр золу — до 2,3, по отношению к 2,4- и 2,5-ксиленолам — до l,i Это позволяет выделять 2,6-ксиленол из крезольно-ксиленольн фракции с концентрацией 98—98,5%. [c.251]

Интересно отметить, что для экстракции толуола из богатых ароматическими углеводородами продуктов гидроформинга можно применять воду. Однако гораздо более удобным растворителем, который может конкурировать с 80г, является диэтилен-гликоль, используемый в процессе Юдекс . Селективность ди-этиленгликоля по отношению к ароматическим соединениям увеличивается при добавлении 5—12% воды. Этот растворитель, получающий все более широкое распространение, применяют под давлением при относительно высоких температурах (порядка 163° С). Так как диэтиленгликоль имеет высокую температуру кипения, регенерация его из экстракта происходит почти без потерь при этом теряется, скорее, некоторое количество углеводородов. [c.639]

Извлечение сульфоланом из катадрэатов риформинга бензола достигает 99, 5%, толуола 98%, ксилолов более 94%. Благоприятны для экстракции высокая плотность растворителя, низкая теплоемкость и высо-гкая температура кипения. Перевод установок с диэтиленгликоля на сульфолан повышает их производительность на 25-30%, снижает удельные расходы реагентов и энергоресурсов. Вместе с тем сульфолан нуждается в периодической очистке от продуктов разложения. [c.177]

Выделение бензола и его гомологов. Сырой бензол, получаемый при коксовании, содержит мало насыщенных углеводородов. Поэтому после очистки от непредельных углеводородов обычной ректификацией можно получить достаточно концентрированные фракции бензола, толуола и ксилолов ( 99,9% основного вещества). Такие же фракции, выделенные из легкого масла пиролиза, очищенного от непредельных, содержат до 4—5% несульфирующихся соединений (парафинов и нафтенов). В процессах дальнейшей переработки, связанных с рециркуляцией непрореагировавших ароматических углеводородов, эти примеси могут накапливаться в системе и ухудшать условия протекания целевых реакций. Катали-заты риформинга на 40—70% состоят из парафинов и нафтенов, имеющих очень бли3iкиe температуры кипения с соответствующими ароматическими углеводородами. В этом случае для выделения ароматических концентратов требуются специальные методы, которые в равной степени применимы для различных фракций смолы пиролиза. При выделении ароматических углеводородов из ката-лизатов платформинга наибольшее применение нашел метод селективной экстракции, основанный на хорошей растворимости ароматических углеводородов в некоторых полярных жидкостях. Раньше использовали жидкий сернистый ангидрид, а в настоящее время — диэтиленгликоль с добавкой 8—10% воды. Метод применим для широких фракций и извлечения из них любых ароматических углеводородов. Экстракцию осуществляют в противоточных колоннах, роторно-дисковых и других экстракторах. Из полученного раствора ароматические углеводороды отгоняют в ректификационной колонне, после чего растворитель охлаждают и возвращают на экстракцию. Смесь ароматических углеводородов далее подвергают перегонке с целью выделения индивидуальных веществ. [c.95]

Применение диметилсульфоксида (ДМСО) для извлечения ароматических углеводородов было впервыелредложено сотрудниками Французского Института нефти [18]. При температуре экстракции 35 °С ДМСО превосходит по селективности диэтиленгликоль и М-метилпирролидон, уступая несколько сульфолану. На экстракцию подают ДМСО с 5—9% НгО, Используемое для выделения ароматических углеводородов сырье может содержать серу и олефины, которые плохо растворяются в ДМСО [19—23]. ДМСО не токсичен, химически устойчив, не оказывает корродирующего действия на аппаратуру из углеродистой стали [24]. К недостаткам его можно отнести повышенную гигроскопичность и невысокую термическую стабильность при температуре кипения [25]. [c.200]

Большое влияние на выход эфиров, а часто и на их природу оказывает мольное отношение спирт кислота в исходной смеси 138,148,216. jjpjj взаимодействии эквимольных количеств лауриновой кислоты и диэтиленгликоля в присутствии толуола выход моноэфира достигает 24%, а диэфира — 71%. При изменении мольного отношения диэтиленгликоль кислота до 6 1 выходы моно- и диэфнра становятся соответственно равными 86 и 11%, а при мольном отношении 12 1 образуется только моноэфир. Отсюда видно, что при оптимизации состава реакционной смеси в случае этерификации многоатомных спиртов нужно в первую очередь руководствоваться природой необходимого целевого продукта. Соображения, вытекающие из различий температуры кипения каждого участника реакции, с одной стороны, и эфира — с другой, определяют лишь трудность переработки катализата и должны стоять на втором плане, [c.135]

chem21.info

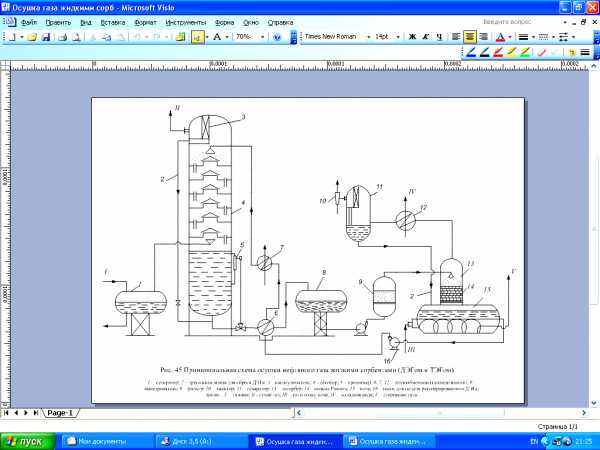

Осушка газа жидкими сорбентами (дэГом и тэГом).

В качестве жидких поглотителей паров воды из газа наибольшее распространение получили диэтиленгликоль (ДЭГ) (C4h20O3) и триэтиленгликоль (ТЭГ) (C6h24O4).

Характеристика гликолей приведена ниже

ДЭГ ТЭГ

Молекулярная масса…………………………………………106,12 150,17

Плотность…………………………………………..…………1,117 1,125

Температура кипения, 0С…………………………..…………245 287,4

Понижение точки росы при 98%-ной концентрации….…..От – 25 От – 40

до – 35 0 С до – 50 0 С

Вследствие низкого давления насыщенных паров этих гликолей потери их при осушке незначительны и колеблются в пределах от 5 до 35 г на 1000 м3 газа.

ДЭГ и ТЭГ хорошо растворяются в воде, неагрессивны, сравнительно недороги, поэтому находят широкое применение в процессах осушки. Степень осушки газа жидкими поглотителями должна быть такой, чтобы точка росы осушенного газа была на 3 – 50С ниже, чем минимально возможная температура газа в газопроводе.

Необходимую концентрацию раствора ДЭГа или ТЭГа, а также режим работы регенерационного цикла определяют расчетом в зависимости от температуры осушаемого газа и требуемой точки росы.

Принципиальная технологическая схема установки осушки жидкими концентрированными (98%) поглотителями (сорбентами) приведена на рис.1.

Установка осушки газа диэтиленгликолем и триэтиленгликолем работает следующим образом.

Поступающий с маслоабсорбционной установки нефтяной газ вначале проходит сепаратор 1, в котором осаждается капельная влага, затем газ направляется под нижнюю тарелку абсорбера 4. Поднимаясь через тарелки, он контактирует с раствором гликоля, подаваемым на верхнюю тарелку абсорбера.

Концентрированный раствор гликоля постепенно насыщается парами воды и опускается в нижнюю часть абсорбера, откуда под собственным давлением через теплообменник 6, выветриватель 8 и фильтр 9 направляется в выпарную колонну (десорбер) 13 для восстановления первоначальных свойств (регенерируется). Выпарная колонна состоит из двух частей: собственно колонны с насыпкой колец Рашига 14, служащих для увеличения поверхности контакта, и печи 15, в котором происходят нагревание раствора гликоля и испарение воды при сжигании газа. В кипятильнике может поддерживаться температура раствора гликоля от 150 до 1800 С, а в верхней части выпарной колонны – от 105 до 1070 С.

Регенерированный (концентрированный) раствор гликоля забирается насосом 16 и через теплообменник 6 и холодильник 7 снова поступает на верхнюю тарелку абсорбера.

Осушенный в абсорбере газ, поднимаясь в верхнюю часть колонны, проходит жалюзийный каплеуловитель 3, в котором удерживаются капли гликоля, и направляется в магистральный газопровод. Раствор гликоля, отделяемый каплеуловителем, поступает по линии 2 на регенерацию в выпарную колонну.

Для снижения потерь гликоля при регенерации в верхней части выпарной колонны установлены холодильник 12, в котором поддерживается температура около 800 С, и сепаратор 11, с каплеотбойной насадкой. Раствор гликоля, скопившийся в сепараторе 11, по линии 2, направляется в печь 15 или выводится в специальную емкость.

Если необходимо получить высокую концентрацию гликолей (98-99%) для достижения низких точек росы нефтяного газа (-500 С), регенерацию этих гликолей проводят под вакуумом. Тогда к сепаратору 11 подсоединяется эжектор 10 или вакуум-компрессор.

Экономичность установки рассмотренного типа во многом зависит от потерь гликолей, которые в основном происходят в результате неправильно выбранного температурного режима регенерации и отсутствия каплеулавливающих приспособлений, как на абсорбере, так и на сепараторе. Больше всего гликоли теряются в результате образования пены при контакте газа с абсорбером. Интенсивность пенообразования зависит от чистоты раствора и наличия в осушенном газе углеводородного конденсата, а также пластовой воды. Против вспенивания гликолей можно применять триоктилфосфат и силиконовые соединения.

Практикой установлено, что для успешной осушки газа в системе должно циркулировать не менее 25 л гликоля на 1 кг абсорбируемой воды и следует применять, возможно, больше число (десять-двенадцать) тарелок в абсорбере.

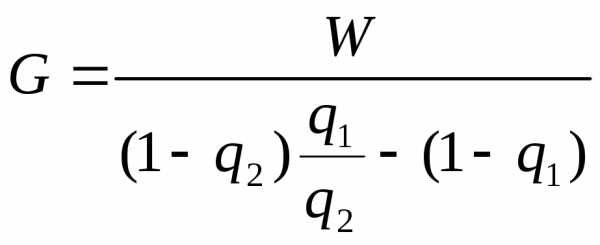

Количество свежего раствора, подаваемого на верхнюю тарелку абсорбера, определяется по формуле

,

,

где G – количество (расход) свежего раствора, т/сут; W –количество (расход) отнимаемой влаги, т/сут; q2 и q1 – соответственно массовые концентрации гликоля в насыщенном и свежем растворе.

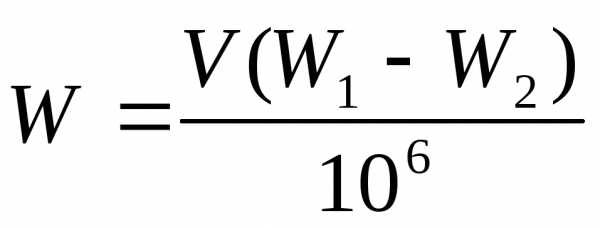

Количество влаги W, подлежащей поглощению, определяют по формуле

,

,

где V – количество (расход) осушаемого газа, м3/сут; W1 и W2 – соответственно начальное и конечное содержание влаги в газе, г/м3.

Вопросы для самостоятельного контроля.

1. Как определить гидравлические потери напора, забойное давление и к.п.д. подъемника при фонтанировании по подъемным трубам и по эксплуатационной колонне.

2. Как определить необходимый диаметр вертикального сепаратора?

3. Как определить максимальную нагрузку на вертикальный сепаратор?

Для чего предназначен эжектор?

Температура в выпарной колонне и в холодильнике 12?

Для чего предназначены линии III, IV, V.

Какой процесс происходить в абсорбере?

studfiles.net

Диэтиленгликоль при осушке газов - Справочник химика 21

Сущность процесса осушки газа жидкими поглотителями заключается в следующем (рис. 70). При контакте абсорбента с газом в цилиндрическом аппарате — абсорбере, в который снизу подается газ, а сверху жидкость — абсорбент, пары воды поглощаются абсорбентом. Внутри абсорбера помещены перегородки (тарелки) для улучшения контакта между абсорбентом и газом. Процесс ведется при температуре около 20 С и давлении 20—60 ат. Сверху абсорбера выходит осушенный газ, а снизу — обводненный абсорбент. Обводненный абсорбент поступает в другой аппарат — десорбер для отгонки воды. Этот процесс проводят при повышенных температурах, но не выше 170° С для диэтиленгликоля и 191° С для триэтиленгликоля, так как выше этих температур гликоли разлагаются. [c.157]Для осушки газа используют растворы диэтиленгликоля концентрации 90—99%, у насыщенного влагой раствора концентрация составляет 60—70%. а после регенерации его концентрация должна быть не ниже 90% [24]. С повышением температуры скорость коррозии углеродистой стали в растворах ДЭГ увеличивается, достигает максимума при температуре кипения, равной 100—120°С, а затем уменьшается. При этом скорость коррозии в паровой фазе растворов ДЭГ выше скорости коррозии в жидкой фазе, что связано с переходом в нее легколетучих органических кислот, образующихся в результате окисления ДЭГ. С повышением концентрации ДЭГ скорость коррозии стали возрастает, достигает максимума при 60%, а затем опять уменьшается. [c.173]

В случае дальнейшей низкотемпературной ректификации или каталитической переработки фракций, получаемых на установке, в присутствии чувствительных к влаге катализаторов, газы необходимо предварительно осушить (во избежание образования гидратов или льда, а также коррозионного поражения оборудования). Осушку газов (на схеме также не показана) осуществляют методами абсорбции водным раствором диэтиленгликоля или адсорбции, на силикагеле, оксиде алюминия или цеолитах. [c.58]

Для осушки газа используют абсорбционный или адсорбционный методы. При абсорбционной осушке газ промывают в скрубберах диэтиленгликолем, при адсорбционной—влагу удаляют при пропускании газа через колонны, наполненные силикагелем или синтетическим цеолитом. [c.196]

Влажный газ I поступает в абсорбер 1, где при повышенном дав.лении производится осушка газа. В качестве абсорбента в верхнюю часть аппарата подается диэтиленгликоль (ДЭГ). Отводимый снизу абсорбера отработанный раствор III (насыщенный абсорбент) подогревается в теплообменнике 2 и вводится в десорбер 3, работающий при давлении, близком к атмосферному. Тепло, необходимое для испарения влаги, подводится в десорбер с помощью испарителя 7. [c.57]

Тепловой баланс аппарата. В рассчитываемом абсорбере осушка газа должна протекать при изотермических условиях, что практически незначительно повлияет на температуру диэтиленгликоля. [c.64]

Широко применяются следующие способы осушки газа абсорбционные — поглощение влаги жидкими растворами адсорбционные — поглощение влаги твердыми сорбентами физические — охлаждение газа, охлаждение газа с последующим вводом в него гигроскопической жидкости, например диэтиленгликоля. [c.112]

Температура в аппарате. По данным работы десорберов нескольких промышленных установок осушки газа раствором диэтиленгликоля температура ввода сырья в аппарат находится в пределах 52—109°С [20, с. 51]. С целью [c.71]

В качестве жидкого поглотителя для осушки газа чаще всего применяют этиленгликоль. Эта жидкость хорошо поглощает воду, а также сероводород. Осушку газа и его очистку от сероводорода в ряде случаев совмещают, применяя поглотитель, представляющий собой смесь из диэтиленгликоля, моноэтаноламина и некоторого количества воды. Подобную осушку и очистку газа производят на установках, аналогичных описанной выше для удаления сероводорода. [c.290]

Содержание диэтиленгликоля в растворе после однократного испарения при температуре /=105°С и давлении л=0,12 МПа составляет 0,9864 масс, долей. Для подачи в абсорбер осушки газа (см. Исходные данные ) требуется раствор, содержащий 0,98 масс, долей диэтиленгликоля, так что для этого аппарата условие регенерации выполняется. [c.74]

Осушка газов пиролиза, которая проводится абсорбцией воды диэтиленгликолем и затем на цеолитах NaA. [c.171]

Схема установки осушки газа диэтиленгликолем (ДЭГ), обезвоженным цеолитами [c.385]

Высокая эффективность диэтиленгликоля (ДЭГ) в качестве абсорбента основана на его гигроскопичности, а незначительная растворимость р легких углеводородах позволяет использовать его также для предотвращения гидратообразования в системах сбора природного газа на установках низкотемпературной сепарации (НТС) газа, впрыскивая его в газовый поток. Осушка газа при помощи ДЭГ позволяет понизить точку росы до —ЗО С. [c.172]

Диэтиленгликоль широко используется для осушки газов в нефтяной, газовой, нефтехимической и других отраслях промышленности. В 1966 г. в США на осушку природного газа было израсходовано 31% произведенного диэтиленгликоля [42, 2 Ей., р. 72], При осушке [c.139]

Основная трудность при внедрении процесса - образование гидратов и быстрая закупорка трубопроводов при отсутствии своевременных мер по предотвращению гидратообразования и устранению в газопроводе образовавшихся гидратов. В этих целях широко применяется осушка газа высококонцентрированными сорбентами (до 98%) - триэтиленгликоля (ТЭГА) диэтиленгликоля (ДЭГа) ввод ингибиторов гидратообразования - веществ, способствующих поглощению водяных паров из газа, и перевод их в раствор, в качестве которого используют метиловый спирт (метанол -СН ,ОН) низкой концентрации 20...30%. [c.71]

Установка типа 35-6. Установка предназначена для получения бензола и толуола из фракций 62—105°С или только бензола из фракции 62—85°С. Мощность установки 300 тыс. т/год. В схеме установки (рис. 40) не предусмотрена гидроочистка сырья. В на-I стоящее время все такие установки дооборудованы отдельными блоками гидроочистки. Схема блока гидроочистки такая же, как и на установке 35-11. Для обеспечения селективной и стабильной работы катализатора сырье должно подвергаться глубокой очистке от сернистых и азотистых соединений, а так же от воды. Гидро-очищенное и тщательно осушенное сырье, содержащее серы не более 0,0005 вес. % (5 ррт), в смеси с циркулирующим газом (влажность газа не более 30 мг1м ) подвергается риформингу в трех последовательно включенных реакторах. Нагрев исходной смеси и межреакторный ступенчатый подогрев осуществляют в многокамерном огневом трубчатом подогревателе. Так как установка предназначена для получения ароматических углеводородов, в схему включен реактор для гидрирования содержащихся в дистилляте непредельных углеводородов. Реакция гидрирования протекает при 280—320 °С. Стабильный дистиллят направляется на выделение ароматических углеводородов. Поскольку проектная схема не предусматривала блока гидроочистки, на установке имеется система очистки циркулирующего газа от сероводорода раствором моноэтаноламина и осушки газа диэтиленгликолем. При эксплуатации установки с блоком гидроочистки эти секции выключаются из работы. [c.101]

Диэтиленгликоль используют как растворитель и жидкость для гидравлических тормозов. В текстильной промышленности его применяют в качестве мягчителя. Диэтиленгликоль можно использовать как увлажнитель, как средство для осушки газов и в качестве вспомогательного вещества при крашении и печати. Представляют интерес сложные эфиры диэтиленгликоля. Его динитрат, а также динитрат этиленгликоля расходовали в Германии в больших количествах во вторую мировую войну как взрывчатое вещество промышленного назначения. Сложные эфиры одноосновных карбоновых кислот, например уксусной, служат пластификаторами с многоосновными кислотами диэтиленгликоль образует в результате конденсации синтетические смолы (полиэфиры). [c.356]

В связи с внедрением на ОГПЗ МДЭА-процесса, исследована возможность увеличения селективности АЛДЭА за счет ввода в раствор различных органических добавок, что дает дополнительное снижение эксплуатационных затрат на очистку газа. В качестве таких добавок были рекомендованы моно- и диэтиленгликоль, которые применяются на газоперерабатывающих заводах для осушки газа и производятся отечественной промышленностью. [c.55]

Расход диэтиленгликоля для осушки газа составляет 0,14— 0,16 кг -на 1000 газа осушка может -производиться как црп атмосферном, так и при повышенном да-влении (вплоть до 150 атм). [c.334]

В 1940—1950 гг. широкое распространение в США и частично в СССР получили установки по одновременной очистке и осушке газа комбинированным раствором, состоящим примерно из 80—85% диэтиленгликоля, 10—15% моноэтаноламина и 5% воды. Технологическая схема и аппаратура таких установок аналогичны описанным выше для установок по очистке газа от сероводорода. [c.118]

Пусть осушка газа проводится 95%-ным диэтиленгликолем, т. е. его влажность до контакта 6i = 5% мае. Из рис. 15.2 находим, что 95%-ный диэтиленгликоль может обеспечить точку росы осушенного газа t =—12 С, если температура контакта равна -Ц0°С. [c.443]

После осушки газа диэтиленгликоль концентрируется в вакууме, что позволяет снизить температуру в кубе отпарной колонны и тем [c.140]

Диэтиленгликоль. Диэтиленгликоль, называемый также дш ликолем, применяется как растворитель, как средство регулирования влажности материала, в качестве пластификатора, смазочного средства, тормозной жидкости, для получения взрывчатых веществ, клеев, типографской краски, текстильных препаратов, как средств осушки газов и т.д. Он легко растворяется в воде. С многоосновными кислотами образует полизфирные смолы. [c.190]

II - сепаратор сероводорода 12 - паровой подогреватель 13 - десорбер МЭА 14, 17 - емкости МЭА 15 - абсорбер 16 - отстойник раствора МЭА 18 - абсорбер для осушки газа 19 - поршневой компрессор 20 - сепаратор-отстойник 21 - насос для подачи активатора 22 - емкость активатора 23 каплеуловитель / - сырье после отстоя II - активатор III - диэтиленгликоль IV - свежий водород V - бензин VI - компонент зимнего дизельного топлива VII - сероводород на установку производства Hj SO4 VIII- газ в топливную сеть /Л" - моноэтанол-амин - диэтиленгликоль на регенерацию. [c.125]

Для предупреждения гидратообразования широко использовались гликоли этиленгликоль, диэтиленгликоль (ДЭГ) и триэти-ленгликоль [22], которые являются дорогостоящими абсорбентами и применяются в основном для осушки газа. Особенно активно их использовали на южных газоконденсатных месторождениях начиная с конца 50-х годов. Этиленгликоль (С2Н4вязкая жидкость без запаха, хорошо растворяется в воде, низших спиртах и ацетоне. ДЭГ ((СН20НСН2)20) — бесцветная вязкая жидкость, легко смешивается с водой, низшими спиртами. Три-этиленгликоль ((СН20СН2СН20Н)2> — прозрачная бледно-желтая жидкость со слабым запахом [23]. Важное свойство гликолей — способность понижать температуру замерзания водных растворов, это и дает возможность использовать водные растворы гликолей как антигидратный ингибитор при минусовых температурных контактах. Чем ниже дипольный момент гликоля, тем выше его способность к ассоциации, понижению температуры замерзания раствора. [c.9]

В книге содержится большое число иллюстраций е виде графиков и таблиц, которые можно использовать при проектировании и анализе процессов переработки. Не все главы являются равноценными, некоторые из них, например гл. 11, написаны несколько схематично. При сверке материала книги с первоисточниками исправлены некоторые ошибки, содержащиеся в ней. Чтобы не увеличивать объем книги, в нее внесены лишь незначительные дополнения помещен график равновесных точек росы газа над растворами диэтиленгликоля, так как в нашей стране для осушки газов прижняется в основном этот осушитель представлены графики потерь диэтиленгликоля и триэтиленгликоля в паровой фазе с газом. [c.6]

Наряду с моноэтаноламиновой очисткой в промышленности нашел широкое распространение комбинированный процесс гликольаминовой очистки и осушки газа. Применяемые гликольаминовые растворы обычно содержат до 10—30 % моноэтаноламина, 45—85 % ди-этнленглнколя, 5—25% НгО. Они неагрессивны по отношению к углеродистой стали, что объясняется способностью моноэтаноламина при содержании более 5% образовывать пассивные пленки на стали в растворах диэтиленгликоля (рис. У.2). Однако гликольаминовые растворы подвержены термическому и окислительному разложению с образованием низкомолекулярных кислот типа муравьиной и уксусной, способствующих понижению pH и повышению агрессивности раствора. [c.176]

Исключаются также из рассмотрения некоторые случаи удаления влаги из газов и жидкостей, называемые в нрактигсе осушкой последних, но представляющие по существу другие процессы абсорбцию при осушке газов растворами СаСЬ, МдСЬ или диэтиленгликоля адсорбцию — при осушке газов силикагелем центробежное или электрическое осаждение капелек воды нри осушке масел. [c.296]

I — сырьевой насос 2—5 — реакторы 6 — многокамерный трубматый нагреватель 7 — газосепараторы высокого давления — теплообменники 9 — холодильники 10 — компрессор для циркуляции водородсодержащего газа II — ресиверы 2 — рибойлеры 3 — колонна для промывки циркулирующего газа моноэтаноламином 14 — колонна для осушки газа диэтиленгликолем 15 — колонна для депропани- [c.102]

Входные линии установок по подготовке газа обычно подвергаются защите ингибитором, применяемым для защиты оборудования добычи газа, и дополнительный ввод ингибитора здесь предусматривается только при выявлении активизации коррозионных процессов. Как правило, ингибиторный раствор постоянно вводят в технологическую линию установок по подготовке газа после сепараторов первой ступени и периодически — в выходные линии. Кроме того, на установках по подготовке газа практикуется применение других специфических методов ингибиторной защиты. Это периодическая (1—2 раза в полугодие) закачка в аппараты и емкости после их отглушения и снятия давления концентрированного ингибиторного раствора, выдержка его в течение не более 1 ч для создания устойчивой защитной пленки и последующего слива. Возможно применение в местах усиленной коррозии, обычно в застойных зонах, обработки в период планово-предупредительных ремонтов концентрированными ингибиторами с пониженными технологическими (низкой растворимостью в водных углеводородных растворах и повышенной вязкостью) и повышенными защитными свойствами или обычно применяемыми ингибиторами в комплексе с загустителями, При осушке газа диэтиленгликолем возможно использование периодического (ежедневного) в небольших количествах (до 10 л) ввода концентрированного ингибитора в котел регенерации. Для предотвращения растрескивания при очистке газа рекомендуется периодический ввод ингибитора в оборудование, контактирующее с регенерированными растворами этаноламинов. [c.180]

Для осушки нефтезаводских газов используют жидкие и твердые реагенты. Наиболее распространенными из жидких осушителей являются этиленгликоли (ди- и триэтиленгликоли), представляющие собой двухатомные спирты, хорошо растворимые в воде. Примером использования осушки газа диэтиленгликолем (ДЭГ) являются блоки осушки водородсодержащего газа на установках каталитического риформинга. Концентрация ДЭГ в растворе составляет 95—97%. Циркулирующий водородсодержащий газ вначале очищают от НаЗ раствором МЭА и затем осушают диэтиленгликолем. Иногда проводят совместное обезвоживание и очистку от НаЗ смешанными растворами этаноламинов и диэтиленгликоля. [c.66]

Несмотря на широкое использование цеолитов, осушка газа диэтиленгликолем или трпэтиленгликолем продолжает оставаться основным методом в газовой лромышленности. Гликолевые установки компактны, автоматизированы и удобны в эксплуатации. Степень осушки газа после гликолевой колонны зависит от влагосодержания гликоля, поступающего в абсорбер. Минимальную точку росы осушенного газа в зависимости от температуры контакта и влажности диэтиленгликоля определяют по графикам, представленным на рис. 18,12. [c.384]

Полигликоли и диэтиленгликоль. Диэтиленгликоль (ДЭГ) и триэтиленглнколь (ТЭГ) используются для осушки газа и выделения ароматических углеводородов из бензинов. Тетраэтиленгликоль (тетра) применяется взамен ДЭГ и ТЭГ при экстракции ароматических углеводородов. Характеристика полнгликолей приводится в табл. 6,10. Промышленностью выпускается ДЭГ по ГОСТ 10136—77. Технические требования, предъявляемые к различным сортам ДЭГ, приведены ниже [c.314]

Диэтиленгликоль используется в качестве селективного растворителя при выделении ароматических углеводородов из их смеси с парафинами и нафтенами, для осушки газов, как пластификатор, увлажнитель, для производства полиэфирных и эпоксидных смол, взрывчатых веществ. Эфиры гликолей — целлозольвы и карбитолы — являются прекрасными растворителями и широко используются в лакокрасочной промышленности. [c.8]

chem21.info