Опыт Бованенково поможет в арктических проектах. Колчанов газпром

Опыт Бованенково поможет в арктических проектах

В подразделениях «Газпрома» рассказали о сюрпризах высоких широт и о том, как «дожимают» стареющие промыслы.

Надымские газодобытчики готовят все месторождения к предельным нагрузкам. Причина – сезонный рост потребления «голубого топлива», в частности в Европе. В ноябре «Газпром» отправил в дальнее зарубежье 17,6 миллиарда кубометров газа, что стало новым абсолютным рекордом поставок. А ведь это только начало зимы.

В том, что большие объемы газа будут нужны стране уже в ближайшие годы, не сомневаются в ямальских подразделениях газового концерна, собравшихся на прошлой неделе поздравить надымских коллег с 45-летним юбилеем компании.

– Вечером 30 ноября Бованенковское нефтегазоконденсатное месторождение выведено на проектную мощность, – отметил во вступительном слове генеральный директор ООО «Газпром добыча Надым» Сергей Меньшиков. – Сейчас мы добываем 364 миллиона кубометров газа в сутки. Для предприятия это исторический максимум, хотя потенциал еще выше – 378,8.

СТАЛЬ ПРОВЕРИЛИ ИЗНУТРИ

Освоение Бованенково, как неоднократно писал «КС», изначально требовало прогрессивных идей и технологий. Но и в процессе эксплуатации Арктика продолжает преподносить газодобытчикам сюрпризы.

– Так, в 2013 году из-за растепления обнажились льды и вызвали на одном из участков подвижку опор ЛЭП. Чтобы нивелировать воздействие среды, нам пришлось немало потрудиться. Но основания опор мы стабилизировали, – рассказал Сергей Меньшиков.

Через два года после официального запуска БНГКМ добытчики столкнулись еще с одной особенностью. Внутренняя поверхность ряда трубопроводов стала подвергаться активной коррозии – процессы шли в 20 раз быстрее, чем при эксплуатации в более южных районах ЯНАО. На объектах ввели мониторинг, к оперативному поиску антикоррозийной защиты привлекли ученых.

– Эти и другие новые решения, – отметил Сергей Меньшиков, – потребовали изменений в существующей нормативной базе по проектированию скважин. И сейчас уже вполне официально они применяются при освоении Харасавейского месторождения. Напомню, его запасы составляют 1,3 триллиона кубометров газа и 317 тысяч тонн газового конденсата, а начало промышленной эксплуатации планируется начать в 2024 году.

СОЖМУТ НА МЕСТЕ

Однако не только новые горизонты привлекают добытчиков. Ими разработано множество инноваций для месторождений с падающей добычей. И это вполне логично, ведь в недрах ветерана Медвежьего, к примеру, до сих пор находится полтриллиона кубометров газа. Не менее привлекательны «остатки» и других газовых гигантов Ямала – Ямбургского и Уренгойского.

Так, Андрей Ефимов, начальник технического отдела ООО «Газпром добыча Ямбург», рассказал об использовании модульных компрессорных установок (МКУ), которые позволяют компримировать (сжимать) добываемый газ непосредственно на кусте скважины.

– Эту технологию впервые рассмотрели в 2013 году, – отметил Андрей Николаевич. – Тогда же был утвержден проект разработки сеноманской залежи Ямбургского месторождения, в рамках которого предполагается ввод 84 модульных установок.

Как объяснил докладчик, с переходом на отечественные МКУ (в рамках программы импортозамещения) предприятие столкнулось с банальным дефицитом места: размеры установок не позволяли разместить их на уже отсыпанных кустах. Проблему решили, отказавшись от отдельного модуля высоковольтного оборудования и изменив геометрию обвязки сепаратора. Это сократило требуемую площадь на десять квадратных метров.

Заместитель генерального директора по перспективному развитию ООО «Газпром добыча Уренгой» Игорь Игнатов представил технологии, которые помогают оптимальному извлечению газа сеноманских и валанжинских отложений.

В заключение первый заместитель начальника департамента строительства ПАО «Газпром» Игорь Колчанов сказал, что, несмотря на то, что Россию продолжают атаковать слухами о профиците газа, его ненадобности, переходе на альтернативные источники, этот вид углеводородного сырья продолжает добываться и еще долгие годы будет перспективным.

– Поэтому «Газпром» продолжает разработку новых проектов – месторождений Харасавэйское, Крузенштернское, Каменномысское море. И основной, немаловажной частью, куда вкладываются деньги, остается геологоразведка. Если бы российская газодобыча была в зоне рисков, инвестиций бы в нее никто не делал, – заключил Игорь Колчанов.

Прямая речь

СОЦИАЛКА ВОЗВРАЩАЕТСЯ КАК ИННОВАЦИЯ

Владимир Ковальчук, председатель МПО «Газпром профсоюз»:

– Сегодня политика «Газпрома» по поддержке социальной сферы столкнулась с точкой зрения либеральной части Правительства РФ, которая считает, что «бизнес должен быть свободным», то есть не обремененным социальными обязательствами.

Чтобы убедить в обратном, мы заказали на эту тему научно-исследовательскую работу. Ее выполнил авторитетный коллектив Санкт-Петербургского экономического университета. Ученые изучили пять дочерних Обществ ПАО «Газпром» – на севере, юге, в средней полосе России. И вывод сделали очень короткий: социальную сферу необходимо рассматривать как часть технологического процесса. Это значит, что работникам ПАО нужны и спортивные комплексы, и детсады, и дома культуры. Нам тем более приятно, что на местах эту точку зрения всегда поддерживали, в том числе и надымчане. После четверти века вынужденного освобождения от социалки это новое направление в деятельности ПАО «Газпром».

НИЗКОНАПОРНЫЙ ГАЗ: ИЗВЛЕЧЬ, НЕЛЬЗЯ ОСТАВИТЬ

Анатолий Козинцев, начальник отдела департамента перспективного развития ПАО «Газпром»:

– В 2003 году Надым принимал большую конференцию по низконапорному газу. Сегодня настал момент обсудить новые технические решения в этой сфере. Ведь в пластах месторождений Ямала остается довольно много газа, а регион уже обжитой, имеет развитую инфраструктуру. Использование низконапорного газа даст новую жизнь нашим дочерним обществам и внесет дополнительный вклад в экономику Ямала.

ks-yanao.ru

Премия ОАО «Газпром» в области науки и техники — 2014

О. Б. Арно, Б. С. Ахметшин, Г. Е. Вить, А. А. Дьяконов, З. С. Салихов, О. В. Сафронов, М. Л. Соснин, Э. Г. Талыбов, А. Д. Файзулин, И. А. Дяченко

Разработка и внедрение интеллектуальной автоматизированной системы управления процессом предупреждения гидратообразования в газосборных шлейфах Харвутинской площади Ямбургского нефтегазоконденсатного месторождения

В разработанных алгоритмах управления учтены сложные функциональные связи между параметрами управляемых процессов. Созданное прикладное программное обеспечение обеспечивает совместную работу системы сбора, обработки и отображения данных о технологических режимах работы газопромысловых шлейфов (ГСШ).

Внедрение системы позволило определять момент начала зарождения процесса гидратообразования и своевременно вырабатывать соответствующие управляющие воздействия, что обеспечивает безгидратный режим эксплуатации ГСШ с минимально возможным расходом метанола.

О. Б. Арно (руководитель работы), Б. С. Ахметшин, Г. Е. Вить, А. А. Дьяконов, З. С. Салихов, О. В. Сафронов, М. Л. Соснин, Э. Г. Талыбов, А. Д. Файзулин (ООО «Газпром добыча Ямбург»), И. А. Дяченко (ОАО «Газпром»).

Выдвинувшая организация — ООО «Газпром добыча Ямбург» (О. П. Андреев).

В. Н. Воронин, В. М. Ковех, С. В. Нефедов, В. М. Силкин, Е. М. Вышемирский, Д. В. Петров, В. Н. Олексенко, В. И. Соркин, В. Л. Коликов, М. И. Антонов

Разработка и внедрение инновационной системы оценки работоспособности кольцевых сварных соединений магистральных газопроводов ОАО «Газпром»

Разработана система оценки работоспособности кольцевых сварных соединений магистральных газопроводов основанная на уникальной, унифицированной иерархической структуре расчетных моделей и критериев прочности, адаптированной к составу исходных данных о свойствах конструкционных материалов, результатам неразрушающего контроля и данным о нагрузках и воздействиях.

Система обеспечивает последовательное снижение консервативности оценок за счет расширения состава исходных данных и применения более точных и сложных расчетных критериев и методов, позволяющих исключить необоснованную отбраковку и ремонт кольцевых сварных соединений при строительстве и капитальном ремонте всех основных объектов инфраструктуры транспорта газа.

Использование результатов работ при строительстве морских газопроводов ОАО «Газпром» обеспечило требуемые темпы строительства, позволило существенно снизить объемы необоснованных ремонтов при полном соблюдении требований к прочности и надежности сварных соединений.

В. Н. Воронин (руководитель работы), В. М. Ковех, С. В. Нефедов, В. М. Силкин (ООО «Газпром ВНИИГАЗ»), Е. М. Вышемирский, Д. В. Петров, В. Н. Олексенко (ОАО «Газпром»), В. И. Соркин (ООО «Стройгазконсалтинг»), В. Л. Коликов (ОАО «Межрегионтрубопроводстрой»), М. И. Антонов (НИЦ «Политехтест» ФГБОУ ВПО «Санкт-Петербургский государственный политехнический университет»).

Выдвинувшая организация — ООО «Газпром ВНИИГАЗ» (П. Г. Цыбульский).

К. И. Оганян, О. С. Кириченко, А. А. Комзолов, И. А. Кузнецов, А. А. Курносенко, Н. А. Зиатдинова, Г. Ю. Мельникова

Методология гармонизации налоговых отношений в газовой отрасли

В рамках методологии созданы новые модели прогноза налоговой ставки в условиях высокой степени неопределенности налоговой среды, модели инвестиционных проектов добычи и транспорта газа, позволяющие учитывать указанную степень неопределенности и тенденции изменения налогового климата.

Реализация методологии позволила обосновать и планировать выплаты налога на добычу полезных ископаемых, снизить налоговую неопределенность для инвесторов в газовой отрасли, не допустить необоснованный рост расходов ОАО «Газпром», а также отказ от реализации инвестиционных проектов в области добычи газа и падения поступлений в государственный бюджет в будущем.

Обоснованные в работе ставки НДПИ, включены в Налоговый Кодекс РФ (Федеральный закон № 204-ФЗ от 29.11.2012 «О внесении изменений в главу 26 части второй налогового кодекса Российской Федерации») и применяются 14 дочерними и зависимыми компаниями ОАО «Газпром» для расчета налога.

К. И. Оганян (руководитель работы, ОАО «Газпром»), О. С. Кириченко, А. А. Комзолов, И. А. Кузнецов, А. А. Курносенко (ООО «НИИгазэкономика»), Н. А. Зиатдинова, Г. Ю. Мельникова (ОАО «Газпром»).

Выдвинувшая организация — ООО «НИИгазэкономика» (Н. А. Кисленко).

Д. Д. Гайдт, В. С. Аверков, Э. Д. Гайдт, О. Л. Мишин, А. В. Наумейко, Н. А. Попов, М. М. Чирятьев, С. Ю. Шиков, В. Н. Матюшечкин, П. М. Созонов.

Разработка и внедрение энергоэффективной энергосберегающей технологии малотоннажного производства СПГ и технологического оборудования для ее реализации

Разработана технология и создано уникальное технологическое оборудование малотоннажного производства и хранения сжиженного природного газа (СПГ). На газораспределительной станции ГРС-4 г. Свердловска введен в эксплуатацию комплекс по производству СПГ производительностью три тонны в час.

В технологии используется турбодетандерная установка для утилизации энергии магистрального газа на газораспределительных станциях. Комплекс обеспечивает получение сетевого газа низкого давления и СПГ, требуемого качества, предназначенного для использования потребителями.

Созданы передвижные и стационарные автозаправочные комплексы для потребителей газомоторного топлива — автомобильного транспорта, газотурбовозов.

Внедрение результатов работы позволило реализовать проекты автономной безтрубопроводной газификации жилищно-коммунального сектора п.г.т. Староуткинска Свердловской области, резервного и автономного газоснабжения социально значимых и категорированных объектов г. Каменск-Уральский и г. Курган.

Д. Д. Гайдт (руководитель работы), В. С. Аверков, Э. Д. Гайдт, О. Л. Мишин, А. В. Наумейко, Н. А. Попов, М. М. Чирятьев, С. Ю. Шиков (ООО «Газпром трансгаз Екатеринбург»), В. Н. Матюшечкин (ОАО «Газпром»), П. М. Созонов (ООО «Газпром трансгаз Югорск»).

Выдвинувшая организация — ООО «Газпром трансгаз Екатеринбург» (Д. Д. Гайдт).

А. Г. Екотов, Д. З. Авязов, А. А. Андреев, В. Г. Васильев, П. П. Замосковин, В. В. Кожакин, В. Е. Родованов, А. Г. Свиридов, Б. С. Посягин, А. В. Соломахин

Разработка и внедрение энергосберегающей системы автоматического управления работой подогревателей на площадках скважин и оптимизации температурных режимов Астраханского промысла

Разработана система контроля и управления работой устьевых подогревателей, обеспечивающая раннюю диагностику и активное противодействие гидратообразованию при транспортировке пластовой смеси за счет изменения режимов работы подогревателей на площадках скважин.

Применение системы позволяет сократить расход очищенного газа для предварительной подготовки (подогрева) пластовой смеси на площадках скважин, снизить тепловые потери на сборных пунктах (манифольдах) при перемешивании потоков пластовой смеси от различных скважин, обеспечивает соблюдение повышенных мер безопасности в условиях малолюдных технологий.

А. Г. Екотов (руководитель работы), Д. З. Авязов, А. А. Андреев, В. Г. Васильев, П. П. Замосковин, В. В. Кожакин, В. Е. Родованов, А. Г. Свиридов (ООО «Газпром добыча Астрахань»), Б. С. Посягин, А. В. Соломахин (ОАО «Газпром»).

Выдвинувшая организация — ООО «Газпром добыча Астрахань» (С. А. Михайленко).

В. В. Черепанов, И. В. Колчанов, К. А. Попов, А. Б. Арабей, Н. А. Гафаров, Б. А. Ерехинский, В. И. Киршин, В. И. Чернухин, С. А. Рекин, С. Г. Четвериков

Разработка и промышленное внедрение на газовых и газоконденсатных скважинах месторождений ОАО «Газпром» отечественных импортозамещающих нарезных труб с повышенными эксплуатационными характеристиками

В целях решения проблем освоения газоконденсатных месторождений Крайнего Севера отечественными заводами впервые освоено серийное производство широкой номенклатуры нарезных труб, отвечающих лучшим мировым требованиям, что позволило устранить зависимость российских предприятий нефтегазового комплекса от импорта указанной продукции.

В условиях, приближенных к эксплуатационным, проведены комплексные испытания нарезных труб, по результатам которых разработаны и согласованы ОАО «Газпром» Технические условия на их изготовление.

Внедрение нарезных труб, позволило решить комплекс сложных проблем эксплуатации оборудования на объектах ОАО «Газпром», в том числе:

конструкция новых теплоизолированных лифтовых исключает возможность растепления многолетнемерзлых пород во время эксплуатации скважин;

использование специально легированных хромом сталей в хладостойком исполнении обеспечивает эксплуатационную надежность насосно-компрессорных и обсадных труб, способность противостоять высокому уровню воздействия углекислотной коррозии.

Конструкция новых типов резьбовых соединений обеспечивает повышенную газовую герметичность и высокую сопротивляемость резьбовых соединений растягивающим и изгибающим нагрузкам в условиях строительства и эксплуатации наклонных и горизонтальных скважин кустовой компоновки.

В. В. Черепанов (руководитель работы, ОАО «Газпром»), И. В. Колчанов, К. А. Попов (ООО «Газпром добыча Надым»), А. Б. Арабей, Н. А. Гафаров, Б. А. Ерехинский, В. И. Киршин, В. И. Чернухин (ОАО «Газпром»), С. А. Рекин (ООО «ТМК Премиум Сервис»), С. Г. Четвериков (ОАО «Волжский трубный завод»).

Выдвинувшая организация — ООО «Газпром добыча Надым» (С.Н. Меньшиков).

Ш. Г. Шарипов, Р. М. Аскаров, Г. Г. Мазитов, Р. Р. Усманов, М. В. Чучкалов, А. А. Филатов, С. Л. Ваулин, В. А. Канайкин, К. М. Гумеров, Н. Халлыев

Разработка и внедрение технологии выявления и ремонта участков газопроводов, подверженных поперечному КРН

Разработаны методики выявления потенциально опасных участков трубопроводов с высокими изгибными напряжениями, основанные на анализе проектной, исполнительной и эксплуатационной документации, а также данных дефектоскопии.

Проведена модернизация внутритрубных средств диагностики, обеспечившая возможность определения указанными средствами поперечных трещин с глубиной от 10% толщины стенки трубы и осуществления высокоточной регистрации зон повышенных напряжений в трубопроводе.

Создана технология ремонта потенциально опасных участков трубопровода, позволяющая снизить изгибные напряжения трубопровода за счет корректировки его пространственного положения.

Эффект от внедрения результатов работы достигается за счет предотвращения аварий и, соответственно, исключения затрат на ликвидацию их последствий.

Ш. Г. Шарипов (руководитель работы), Р. М. Аскаров, Г. Г. Мазитов, Р. Р. Усманов, М. В. Чучкалов (ООО «Газпром трансгаз Уфа»), А. А. Филатов (ОАО «Газпром»), С. Л. Ваулин, В. А. Канайкин (ЗАО «НПО „Спецнефтегаз“»), К. М. Гумеров (ГУП «Институт проблем транспорта энергоресурсов»), Н. Халлыев (ОАО «Оргэнергогаз»).

Выдвинувшая организация — ООО «Газпром трансгаз Уфа» (Ш. Г. Шарипов).

А. А. Захаров, А. Я. Яковлев, С. Г. Аленников, С. В. Романцов, А. Н. Колотовский, Д. Н. Запевалов, В. Н. Данилов, А. С. Кузьбожев, Р. В. Агиней

Разработка и внедрение комплексной технологии диагностирования и восстановления целостности заводских защитных покрытий труб, соединительных деталей и запорной арматуры газопроводов

Разработаны принципиально новые методы и технологии ультразвукового диагностирования защитных покрытий труб, обеспечивающие выявление скрытых отслаиваний защитных покрытий с последующим малозатратным восстановлением их эксплуатационных свойств.

Теоретически и экспериментально обоснованы критерии оценки дефектов покрытия труб, оптимальные параметры средств контроля, разработаны методики и стандартные образцы для настройки и калибровки используемых дефектоскопов.

Разработан и внедрен метод выборочного сканирования поверхности защитных покрытий труб с выделением областей труб, предрасположенных к отслаиванию.

Внедрение разработанной технологии обеспечивает эффективную и достоверную диагностику защитных покрытий труб, не оказывая влияния на их защитную способность.

А. А. Захаров (руководитель работы), А. Я. Яковлев, С. Г. Аленников, С. В. Романцов (ООО «Газпром трансгаз Ухта»), А. Н. Колотовский (ОАО «Газпром»), Д. Н. Запевалов, В. Н. Данилов, А. С. Кузьбожев (ООО «Газпром ВНИИГАЗ»), Р. В. Агиней (ОАО «Гипрогазцентр»).

Выдвинувшая организация — ООО «Газпром трансгаз Ухта» (А. А. Захаров).

www.gazprom.ru

Опыт Бованенково поможет в арктических проектах

Опыт Бованенково поможет в арктических проектах

В подразделениях «Газпрома» рассказали о сюрпризах высоких широт и о том, как «дожимают» стареющие промыслы.Надымские газодобытчики готовят все месторождения к предельным нагрузкам. Причина – сезонный рост потребления «голубого топлива», в частности в Европе. В ноябре «Газпром» отправил в дальнее зарубежье 17,6 миллиарда кубометров газа, что стало новым абсолютным рекордом поставок. А ведь это только начало зимы.

В том, что большие объемы газа будут нужны стране уже в ближайшие годы, не сомневаются в ямальских подразделениях газового концерна, собравшихся на прошлой неделе поздравить надымских коллег с 45-летним юбилеем компании.

– Вечером 30 ноября Бованенковское нефтегазоконденсатное месторождение выведено на проектную мощность, – отметил во вступительном слове генеральный директор ООО «Газпром добыча Надым» Сергей Меньшиков. – Сейчас мы добываем 364 миллиона кубометров газа в сутки. Для предприятия это исторический максимум, хотя потенциал еще выше – 378,8.

СТАЛЬ ПРОВЕРИЛИ ИЗНУТРИ

Освоение Бованенково, как неоднократно писал «КС», изначально требовало прогрессивных идей и технологий. Но и в процессе эксплуатации Арктика продолжает преподносить газодобытчикам сюрпризы.

– Так, в 2013 году из-за растепления обнажились льды и вызвали на одном из участков подвижку опор ЛЭП. Чтобы нивелировать воздействие среды, нам пришлось немало потрудиться. Но основания опор мы стабилизировали, – рассказал Сергей Меньшиков.

Через два года после официального запуска БНГКМ добытчики столкнулись еще с одной особенностью. Внутренняя поверхность ряда трубопроводов стала подвергаться активной коррозии – процессы шли в 20 раз быстрее, чем при эксплуатации в более южных районах ЯНАО. На объектах ввели мониторинг, к оперативному поиску антикоррозийной защиты привлекли ученых.

– Эти и другие новые решения, – отметил Сергей Меньшиков, – потребовали изменений в существующей нормативной базе по проектированию скважин. И сейчас уже вполне официально они применяются при освоении Харасавейского месторождения. Напомню, его запасы составляют 1,3 триллиона кубометров газа и 317 тысяч тонн газового конденсата, а начало промышленной эксплуатации планируется начать в 2024 году.

СОЖМУТ НА МЕСТЕ

Однако не только новые горизонты привлекают добытчиков. Ими разработано множество инноваций для месторождений с падающей добычей. И это вполне логично, ведь в недрах ветерана Медвежьего, к примеру, до сих пор находится полтриллиона кубометров газа. Не менее привлекательны «остатки» и других газовых гигантов Ямала – Ямбургского и Уренгойского.

Так, Андрей Ефимов, начальник технического отдела ООО «Газпром добыча Ямбург», рассказал об использовании модульных компрессорных установок (МКУ), которые позволяют компримировать (сжимать) добываемый газ непосредственно на кусте скважины.

– Эту технологию впервые рассмотрели в 2013 году, – отметил Андрей Николаевич. – Тогда же был утвержден проект разработки сеноманской залежи Ямбургского месторождения, в рамках которого предполагается ввод 84 модульных установок.

Как объяснил докладчик, с переходом на отечественные МКУ (в рамках программы импортозамещения) предприятие столкнулось с банальным дефицитом места: размеры установок не позволяли разместить их на уже отсыпанных кустах. Проблему решили, отказавшись от отдельного модуля высоковольтного оборудования и изменив геометрию обвязки сепаратора. Это сократило требуемую площадь на десять квадратных метров.

Заместитель генерального директора по перспективному развитию ООО «Газпром добыча Уренгой» Игорь Игнатов представил технологии, которые помогают оптимальному извлечению газа сеноманских и валанжинских отложений.

В заключение первый заместитель начальника департамента строительства ПАО «Газпром» Игорь Колчанов сказал, что, несмотря на то, что Россию продолжают атаковать слухами о профиците газа, его ненадобности, переходе на альтернативные источники, этот вид углеводородного сырья продолжает добываться и еще долгие годы будет перспективным.

– Поэтому «Газпром» продолжает разработку новых проектов – месторождений Харасавэйское, Крузенштернское, Каменномысское море. И основной, немаловажной частью, куда вкладываются деньги, остается геологоразведка. Если бы российская газодобыча была в зоне рисков, инвестиций бы в нее никто не делал, – заключил Игорь Колчанов.

Прямая речь

СОЦИАЛКА ВОЗВРАЩАЕТСЯ КАК ИННОВАЦИЯ

Владимир Ковальчук, председатель МПО «Газпром профсоюз»:

– Сегодня политика «Газпрома» по поддержке социальной сферы столкнулась с точкой зрения либеральной части Правительства РФ, которая считает, что «бизнес должен быть свободным», то есть не обремененным социальными обязательствами.

Чтобы убедить в обратном, мы заказали на эту тему научно-исследовательскую работу. Ее выполнил авторитетный коллектив Санкт-Петербургского экономического университета. Ученые изучили пять дочерних Обществ ПАО «Газпром» – на севере, юге, в средней полосе России. И вывод сделали очень короткий: социальную сферу необходимо рассматривать как часть технологического процесса. Это значит, что работникам ПАО нужны и спортивные комплексы, и детсады, и дома культуры. Нам тем более приятно, что на местах эту точку зрения всегда поддерживали, в том числе и надымчане. После четверти века вынужденного освобождения от социалки это новое направление в деятельности ПАО «Газпром».

НИЗКОНАПОРНЫЙ ГАЗ: ИЗВЛЕЧЬ, НЕЛЬЗЯ ОСТАВИТЬ

Анатолий Козинцев, начальник отдела департамента перспективного развития ПАО «Газпром»:

– В 2003 году Надым принимал большую конференцию по низконапорному газу. Сегодня настал момент обсудить новые технические решения в этой сфере. Ведь в пластах месторождений Ямала остается довольно много газа, а регион уже обжитой, имеет развитую инфраструктуру. Использование низконапорного газа даст новую жизнь нашим дочерним обществам и внесет дополнительный вклад в экономику Ямала.

Источник: http://ks-yanao.ru/ekonomika/opyt-bovanenkovo-pomozhet-v-arkticheskikh-proektakh.html

mb89.ru

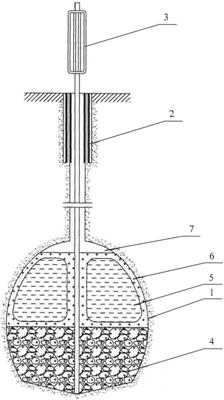

способ подземного захоронения буровых отходов в многолетнемерзлых породах - патент РФ 2438953

Способ включает транспортировку отработанных буровых отходов от буровой установки к подземному резервуару (1), закачку их через скважину (2) в подземный резервуар и перевод в твердомерзлое состояние. При размещении буровых отходов в подземном резервуаре в его верхней части создают свободное пространство (7) объемом не менее 9% относительно объема жидкости, содержащейся в буровых отходах. Спускают через скважину до дна подземного резервуара в осадок буровых отходов сезонное охлаждающее устройство (3). Перевод буровых отходов в твердомерзлое состояние ведут при температуре, ниже температуры вмещающих многолетнемерзлых пород, в направлении от вертикальной оси подземного резервуара к его боковой поверхности. Повышается эффективность процесса захоронения буровых отходов в подземном резервуаре за счет сокращения сроков переведения буровых отходов в твердомерзлое состояние. 1 ил.

Рисунки к патенту РФ 2438953

Изобретение относится к горному делу и может быть использовано при эксплуатации подземных резервуаров-хранилищ, создаваемых в многолетнемерзлых породах через скважину для захоронения отходов бурения.

Известен способ захоронения буровых отходов, включающий извлечение из общего объема отходов жидкой фазы и последующую закачку ее в глубокие поглощающие горизонты, а захоронение твердых буровых отходов осуществляют на полигоне (В.Ж.Аренс, В.И.Соркин, А.С.Хрулев, Г.Х.Хчеян. Использование скважинной гидротехнологии при освоении углеводородных месторождений севера. Вестник российской академии естественных наук, 2008, том 8, № 1 с.33-38).

Недостаток данного способа заключается в отрицательном экологическом воздействии на природу. Захоронение жидких буровых отходов в поглощающие горизонты не исключает их дальнейшую миграцию, а из-за возможных затоплений полигона паводковыми водами не исключается попадание отходов в природные водоемы.

В условиях Севера целесообразнее использовать способ захоронения буровых отходов в резервуарах, построенных в многолетнемерзлых породах (В.Ж.Аренс, В.И.Соркин, А.С.Хрулев, Г.Х.Хчеян. Использование скважинной гидротехнологии при освоении углеводородных месторождений севера. Вестник российской академии естественных наук, 2008, том 8, № 1 с.33-38).

Наиболее близким к заявленному техническому решению является способ захоронения буровых отходов в подземном резервуаре, созданном в многолетнемерзлых породах через скважину (А.с. СССР № 1620391, B65G 5/00). Способ включает транспортировку отработанного бурового раствора, содержащего буровой шлам, от буровой установки к подземному резервуару, закачку отработанного бурового раствора через скважину в подземный резервуар, отстаивание отработанного бурового раствора в подземном резервуаре, откачку осветленной части бурового раствора на поверхность для повторного использования, переведение оставшейся в подземном резервуаре части бурового раствора со шламом в твердомерзлое состояние за счет естественного охлаждения от вмещающих подземный резервуар многолетнемерзлых пород и повторную закачку отработанного бурового раствора в подземный резервуар.

Недостаток данного способа заключается в низкой эффективности, связанной с длительностью процесса перевода буровых отходов в твердомерзлое состояние за счет притока холода от окружающих подземный резервуар многолетнемерзлых пород.

Задача изобретения заключается в повышении эффективности процесса захоронения буровых отходов с устранением указанных недостатков.

Техническим результатом решения этой задачи является:

- достижение более низкой температуры, обеспечивающей замерзание буровых отходов, в центральной и нижней части подземного резервуара;

- повышение устойчивости подземного резервуара за счет удаления из его центральной части к периферийной зоне незамерзшего бурового раствора;

- предотвращение возможного разрушения покрывающих пород в результате увеличения объема при замерзании жидкой составляющей буровых отходов.

Для достижения этого результата в способе подземного захоронения буровых отходов в многолетнемерзлых породах, включающем транспортировку отработанных буровых отходов от буровой установки к подземному резервуару, закачку их через скважину в подземный резервуар и перевод в твердомерзлое состояние, согласно изобретению при размещении буровых отходов в подземном резервуаре в его верхней части создают свободное пространство объемом не менее 9% относительно объема жидкости, содержащейся в буровых отходах, спускают через скважину до дна подземного резервуара в осадок буровых отходов сезонное охлаждающее устройство, и перевод буровых отходов в твердомерзлое состояние ведут при температуре, ниже температуры вмещающих многолетнемерзлых пород, в направлении от сезонного охлаждающего устройства, расположенного в районе вертикальной оси подземного резервуара, к его боковым поверхностям

Создание в подземном резервуаре свободного пространства объемом не менее 9% от объема жидкости, содержащейся в буровых отходах, предотвращает разрушение покрывающих пород в результате увеличения объема при замерзании жидкой составляющей буровых отходов, так как плотность воды на 9% меньше плотности образующегося льда.

Перевод буровых отходов в твердомерзлое состояние при температуре, ниже температуры многолетнемерзлых вмещающих пород, позволяет замораживать жидкие буровые отходы, содержащие растворенные соли, добавляемые в буровые растворы для понижения температуры их замерзания.

Перевод буровых отходов в твердомерзлое состояние в направлении от оси подземного резервуара к его боковым стенкам позволяет быстрее замораживать содержимое центральной части, в которой, при обычной технологии замораживания, создается зона с более высоким содержанием растворенных солей, характеризующаяся более низкой температурой замерзания. Кроме того, развитие процесса обрушения подземного резервуара вероятнее в его центральной части, поэтому наиболее полное промерзание буровых отходов в этой области повышает устойчивость подземного резервуара.

Спуск через скважину до дна подземного резервуара сезонного охлаждающего устройства и погружение его в осадок буровых отходов обеспечивает замерзание в первую очередь осадка твердых буровых отходов, теплопроводность которых выше теплопроводности жидких отходов. Благодаря этому увеличивается поверхность, через которую поступает холод в подземный резервуар, и промерзание жидких отходов происходит не только от вертикальной оси подземного резервуара, но и от его нижней части, а в известном способе (прототипе) промерзание происходит, преимущественно, в верхней части подземного резервуара за счет естественного охлаждения в зимний период.

Предлагаемый способ подземного захоронения буровых отходов в многолетнемерзлых породах поясняется чертежом.

В подземном резервуаре 1, созданном в многолетнемерзлых породах через буровую скважину 2, размещают буровые отходы и спускают сезонное охлаждающее устройство 3, погружают его в осажденный буровой шлам 4 до дна подземного резервуара 1. Над осажденным буровым шламом 4 образуется слой жидких буровых отходов 5, в котором формируются участки замерзших буровых отходов 6. При размещении буровых отходов в подземном резервуаре 1 в верхней части его полости создано свободное пространство 7.

Способ подземного захоронения буровых отходов в многолетнемерзлых породах осуществляют следующим образом.

Буровые отходы, включающие буровой шлам 4 и жидкие буровые отходы 5, образующиеся при проведении буровых работ, транспортируют от буровой установки (не показана) к месту захоронения отходов и размещают их через скважину 2 в подземном резервуаре 1. При его заполнении буровыми отходами в верхней части полости подземного резервуара 1 создают свободное пространство 7 объемом не менее 9% от объема жидкости, содержащейся в размещаемых буровых отходах. Буровой шлам 4 оседает на дне подземного резервуара 1, а жидкие буровые отходы 5 размещаются над буровым шламом 4. После заполнения подземного резервуара 1 в скважину 2 спускают сезонное охлаждающее устройство 3 с погружением в буровой шлам 4 до дна подземного резервуара 1. В холодный период года по сезонному охлаждающему устройству 3 передается холод от поверхности в подземный резервуар 1, при этом температура сезонного охлаждающего устройства 3 определяется температурой окружающего воздуха и будет значительно ниже температуры вмещающих подземный резервуар 1 пород. Теплообмен между сезонным охлаждающим устройством 3 и буровыми отходами приводит к переходу их в твердомерзлое состояние с образованием замерзших участков 6 вдоль оси подземного резервуара 1 вокруг сезонного охлаждающего устройства 3. При этом в твердомерзлое состояние быстрее всего переходит буровой шлам 4, так как его теплопроводность выше, чем жидких буровых отходов 5. В дальнейшем происходит переход жидких буровых отходов 5 в твердомерзлое состояние в направлении от оси сезонного охлаждающего устройства 3 и от замерзшего бурового шлама 4 к стенкам подземного резервуара 1. Образование замерзших участков 6 у стенок подземного резервуара 1 происходит также за счет запаса холода во вмещающих многолетнемерзлых породах. Сезонное охлаждающее устройство 3 работает только при разнице отрицательных температур на поверхности и в подземном резервуаре 1 вокруг сезонного охлаждающего устройства, поэтому охлаждение буровых отходов в центральной части подземного резервуара 1 будет происходить при температурах, главным образом, ниже температур вмещающих многолетнемерзлых пород.

При замерзании буровых отходов в подземном резервуаре 1 их объем увеличивается на величину, превышающую на 9% объем жидкости, содержащейся в буровых отходах и, таким образом, произойдет заполнение всего объема подземного резервуара 1, включая полость 7, без воздействия на покрывающие подземный резервуар 1 многолетнемерзлые породы.

Примером конкретной реализации предлагаемого способа служит захоронение буровых отходов при бурении газовых скважин на газовых месторождениях полуострова Ямал. Буровые отходы, состоящие из бурового шлама объемом 1650 м3 и жидких буровых отходов объемом 3000 м3 транспортируют к месту их захоронения и размещают в подземном резервуаре объемом 5000 м 3. При этом объем жидкой фазы буровых отходов с учетом жидкости, содержащейся в поровом пространстве бурового шлама (40%), составляет 3660 м3. Объем незаполненной части 7 подземного резервуара 1 равен 350 м3, что составляет 9,6% от суммарного объема жидкости, содержащейся в буровых отходах. Таким образом, при замерзании буровых отходов заполнен почти весь полезный объем подземного резервуара, в котором общий объем замерзших буровых отходов составит 4979,4 м3. Температура воздуха на поверхности в зимний период достигает минус 40°C - минус 50°C, что обеспечивает охлаждение наружного теплообменника (конденсатора) охлаждающего устройства и снижение температуры вокруг его подземной части (испарителя) до минус 35°C - минус 45°C, что достаточно для перевода в твердомерзлое состояние буровых отходов, содержащих добавки для снижения температуры замерзания. Продолжительность холодного сезона для условий полуострова Ямал составляет 9 месяцев.

Таким образом, совокупность вышеперечисленных признаков обеспечивает решение задачи повышения эффективности подземного захоронения буровых отходов в подземном резервуаре, созданном в многолетнемерзлых осадочных породах.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ подземного захоронения буровых отходов в многолетнемерзлых породах, включающий транспортировку отработанных буровых отходов от буровой установки к подземному резервуару, закачку их через скважину в подземный резервуар и перевод в твердомерзлое состояние, отличающийся тем, что при размещении буровых отходов в подземном резервуаре в его верхней части создают свободное пространство объемом не менее 9% относительно объема жидкости, содержащейся в буровых отходах, спускают через скважину до дна подземного резервуара в осадок буровых отходов сезонное охлаждающее устройство и перевод буровых отходов в твердомерзлое состояние ведут при температуре ниже температуры вмещающих многолетнемерзлых пород в направлении от вертикальной оси подземного резервуара к его боковым поверхностям.

www.freepatent.ru